|

|

|

|

Навигация

Популярное

|

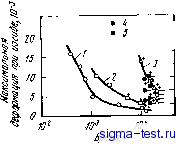

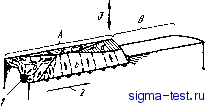

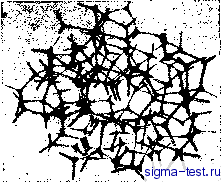

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 [ 40 ] 41 42 43 44 45 46 47 48 49 50 51 52 53 54 10* ч после начала испытаний. Для сплавов, легированных хромом, замедленного разрушения нет. Замедленное разрушение в сплавах на основе никеля и кобальта протекает не так, как в сплавах на основе железа, содержащих фосфор и имеющих низкую коррозионную стойкость и, соответственно, повышенную склонность к образованию трещин. Так как явление замедленного разрушения не наблюдается в вакууме, полагают, что его причиной является наличие воды на  - JW 1500 I I 1000 ЧI 500 Рис. 8.25. Задержанное разрушение аморфных сплавов на. воздухе прн комнатных температурах [32]: /-FcsoPhC,; 2-Fe8oBieP4; 3-Fe,8 Siio Bja; 4-Fe,o Pi3 G, Сгю; 5-Fe84Bie поверхности ленты, которая, диссоциируя, вызывает коррозию. Коррозия, в свою очередь, облегчает адсорбцию водорода, вызывая тем самым так называемое водородное охруичивание. Замедленное разрушение затрудняется при легировании сплавов хромом вследствие повышения их коррозионной стойкости. Явление водородного охрупчивания подробно рассматривается в главе 9. 8.8. УСТАЛОСТЬ АМОРФНЫХ МЕТАЛЛОВ Известно, что различные материалы разрушаются при приложении переменных напряжений ниже их предела текучести. Это явле ние называют усталостью. Несколько экспериментов проведено и по определению характеристик усталости аморфных сплавов [33-36]. На рис. 8.26 показана кривая усталости в координатах напряжение - число циклов для аморфного сплава Pd8oSi2o [34]. Как видно из этого рисунка, при снижении переменного напряжения число циклов до разрушения возрастает, а примерно при 4-10* циклах достигается предел усталости. Отношение предела усталости к пределу текучести в данном случае составило 0,18 (условия испытаний были таковы, что максимальное растягивающее напряжение составляло половину от полного изменения напряжения в одном цикле). Такое отношение предела усталости к пределу текучести близко к аналогичным отношениям для обычных высокопрочных материалов. 10 fof Рис. 8.26. Диаграмма усталости аморфного сплава PdaoSiao прн симметричном цикле нагружения Коэффициент интенсивности напряжений К\ связан со скоростью распространения трещины, как 4a/dn = A(Ki) , где а - длина трещины; п - число циклов. Экспериментально определенные значения т близки к 4. Связь между величиной зоны пластической деформации в вершине трещины Zp и коэффициентом Ki может быть выражена, как где величина я л; 2. Такие значения т и п, как характеристики процесса распространения трещины в структурно однородном аморфном металле, близки к аналогичным характеристикам для идеально пластичных тел. Характеристики усталости определялись и на некоторых других сплавах. Во всех случаях обнаружено существование предела усталости, а отношение предела усталости к пределу текучести составило 0,2-0,3. Однако разброс значений параметра т большой, что затрудняет его интерпретацию, как характеристики процесса распространения трещин. Например, в сплаве NisgFessPnBeAs величина т=2 [33], а в сплаве Ni4oFe4oPi4B6 т=4[34]. Известно, что сплав NiagFeasPuBeAls (Metglas 2826) является хрупким, поэтому резуль-. таты измерений, проведенных на этом сплаве, вероятно, нельзя считать надежными. Усталостное разрушение в аморфных сплавах, как и в кристаллических материалах, происходит путем зарождения и распространения трещин [34]. Трещина зарождается на дефектах внешней поверхности или вблизи внутренних неоднородностей. Признаком пластической деформации и скачкообразного распространения трещины служит появление характерных полос в вершине трещины, как и в случае кристаллических металлов. Однако в аморфных Рис. 8.27. Зарождение и распространение усталостной трещины: У - место зарождения трещины (например, включение); 2 - направление распространения трещины; 3 - циклические напряжения  металлах, в отличие от кристаллических, движение трещины начинается в плоскости сдвига под углом 45° li направлению приложения напряжения (рис. 8.27, зона А), затем трещина распространяется в направлении ширины ленты, а при достижении критического напряжения происходит нестабильное разрушение (рис. 8.27, зона В) [34]. 8.9. МЕХАНИЗМЫ ДЕФОРМАЦИИ АМОРФНЫХ МЕТАЛЛОВ Как же происходит деформация металлов, находящихся в аморфном состоянии? При поисках однозначного ответа на этот вопрос приходится сталкиваться с определенными трудностями, поскольку процессы деформации, впрочем, как и некоторые другие процессы, происходящие в аморфных металлах, невозможно изучать методами просвечивающей электронной микроскопии, как это делается в случае кристаллических металлов. Кроме того, поскольку аморфные металлы удается пока получить, как правило, только в виде тонкой ленты и тонкой проволоки, невозможно точно определить, различные физические и динамические характеристики. По этим причинам нет и общепринятой теории деформации аморфных металлов, но предложено большое число различных моделей механизмов деформации. Из них наибольшего внимания заслуживают следующие: а) модели вязкого течения: 1) модель свободного объема (Тернбалл и др.); 2) модель адиабатической деформации (Чен и др.); б) дислокационные механизмы деформации: 1) дислокационная модель (Гилман); 2) модель диЬлокационной решетки (Ли); 3) модель дезъюнкции (Эшби). 8.9.1. Механизмы вязкого течения Тернбалл с сотр. [38] предложили объяснение процесса деформации аморфного металла, в основе которого лежит так называемая концепция свободного объема. Согласно этому объяснению сдвиговая вязкость в растягиваемых частях образца значительно снижается за счет концентрации там напряжений. Однако модель вязкого течения не объясняет механизм разрушенця аморфных металлов. Недавно выдвинуто предположение [39], что причиной появ-ленця характерной пенообразной структуры излома в аморфных металлах является сдвиговая деформация, осуществляемая путем вязкого течения. Другая модель (Лими) предполагает протекание в аморфных металлах адиабатической сдвиговой деформации [16]. 8.9.2. Дислокационные механизмы деформации Такие экспериментальные факты, как существование неустановившейся ползучести и наличие различных стадий сдвига при деформации аморфных металлов, а также ограниченный характер самого процесса скольжения дают основания предполагать, что и в аморфных металлах действуют дислокационные механизмы деформации. Впервые такое предположение было высказано в работе [40] для объяснения волнообразных полос деформации, наблюдавшихся в силикатном стекле. Позже Гилман [41] развил эти представления. На рис. 8.28 показана схема дислокации в кристаллическом и аморфном SiOz. Черными точками на рисунке обозначены атомы кремния, атомы кислорода не показаны. Линия дислокации в кристалличе--ОКОЙ фазе прямая, вектор Бюргерса этой дислокации постоянен по величине и направлению, а в аморфной фазе величина и направле-лие вектора Бюргерса изменяются вдоль линии дислокации. Из такого представления дислокации в аморфном твердом теле следует, ч >- V4 Е- >- г 5  Рис. 8.28. Линия дислокации в кристаллическом (а) и аморфном (б) силикатном стекле SiOz Рис. 8.29. Дезъюнкция структуре в ячеистой что уменьшение динамической вязкости аморфной фазы в ходе сдвиговой деформации может происходить за счет расширения (ди-латации) ядра дислокации; при этом справедливо соотношение сг = 2т= [8яе2/(Ц-а)] 5, где 8 - деформация при дилатации; a = 3S/4G; В - модуль объемной упругости; G-модуль сдвига; т-сдвиговое (касательное) напряжение. Эшби [42] предположил, что в аморфных металлах имеется ячеистая структура, такая же, как в кремнии и германии. В разупоря-доченных ячейках такой структуры, состоящих из четырех узлов, дефект из трех узлов является линейным (рис. 8.29). Этот дефект в поле дальнодействующих напряжений ведет себя подобно дислокации, но при снятии напряжений дислокационные свойства такого дефекта исчезают. Это - так называемый дефект дезъюнкции (от английского disjunction, что означает разобщение, разрыв ). Сила, необходимая для приведения в движение такого дефекта, равна G/2; при высоких температурах движение происходит без увеличения упругой энергии. Ли [43] предложил модель дислокационной решетки, согласно которой аморфная структура содержит большое количество дислокаций разного знака (рис. 8.30). Коэффициент упругости сдвига для кристаллов по этой модели составляет 0,575, а критическое на- Модель Эшби иногда называют моделью оборванных связей . Прим. ред. iV-v/-/ Рис. 8.30. Дислокации в модели решетки краевых дислокаций разного знака пряжение сдвига равно 0,13 G. Модель Ли позволяет объяснить явление неоднородной деформации аморфных металлов. Пока еще трудно отдать предпочтение какой-либо одной модели, поскольку из-за недостатка надежных экспериментальных данных о деформации аморфных металлов невозможно выделить ос-иовиой механизм деформации. Для выработки единой теории деформации аморфных металлов необходимо гораздо более подробно, чем это сделано до сих пор, исследовать связь процессов деформации с атомными конфигурациями конкретных материалов, температурой, напряжением, временем и т. д. 8.10. ОБЩАЯ ХАРАКТЕРИСТИКА МЕХАНИЧЕСКИХ СВОЙСТВ АМОРФНЫХ МЕТАЛЛОВ Учитывая все вышесказанное, можно свести известные на данный момент механические характеристики аморфных металлов в Таблица 8.4. Механические свойства аморфных металлов Свойство Характеристика Прочность , Упругие постоянные Упругая деформация Пластическая деформация Деформационное упрочнение Вид разрушения Масштабный фактор Влияние скорости деформации Влияние температуры Пластичность, вязкость Усталость Способность поддаваться обработке Высока ПО сравнению с обычными металлическими материалами, близка к прочности нитевидных кристаллов На 20-40% ниже, чем у кристаллических металлов Неупругая деформация значительно выше, чем у кристаллических металлов При низких температурах - неоднородная деформация, при высоких температурах - вязкое течение Практически отсутствует Разрушение путем сдвига, перед разрушением - значительное развитие скольжения Излом частично гладкий (хрупкий), частично волокнистый Масштабный фактор прочности мал - Напряжение разрушения снижается прн увеличении скорости деформации Прочность сильно зависит от температуры, в окрестности Tq наступает разупрочнение Вязкость существенна, пластичность значительна в окрестности Tq Существует предел усталости, отношение предела усталости к пределу текучести равно 0,2-0,3 Холодная прокатка с обжатиями 30-50%, волочение с обжатиями до 90% общую таблицу (табл. 8.4). Видно, что аморфные и кристаллические металлы обладают различными механическими свойствами. Эти различия возникают потому, что аморфное состояние представляет собой совершенно особое состояние вещества. Кроме того, аморфные металлы являются идеально изотропными и абсолютно вязкими телами. Как это ни кажется странным, при описании деформации и разрушения аморфных тел такая идеализация действительно оправдана, что подтверждается хорошим совпадением экспериментально полученных и теоретически рассчитанных (в приближении однокомпонентных идеально вязко-упругих тел) механических характеристик. С этой точки зрения понятен интерес, проявляемый к аморфным металлам. Г л а в а 9. ХИМИЧЕСКИЕ СВОЙСТВА Еще в 40-х годах стало известно, что сплавы никеля или кобальта, содержащие 10-30% (ат.) фосфора, полученные металлизацией с использованием гальванических вани с фосфорной кислотой, являются аморфными [1, 2]. Это были, вероятно, самые первые эксперименты по получению аморфных металлов. Уже в то время проводившие эти исследования Бреннер с сотр. утверждали, что полученные таким образом гальванические покрытия из аморфных сплавов Ni - Р и Со - Р обладают очень высокой коррозионной стойкостью по сравнению с обычными никелевыми или кобальтовыми покрытиями. Однако, поскольку производство аморфных сплавов методом металлизации имеет существенные ограничения, в первую очередь, по составам получающихся сплавов, эти исследования тогда не получили серьезного развития и о них надолго забыли. 9.1. ХИМИЧЕСКОЕ СВОЕОБРАЗИЕ АМОРФНЫХ МЕТАЛЛОВ 9.1.1. Химическая однородность с химической точки зрения аморфные металлы являются совершенно новыми материалами. Из-за особенностей аморфной структуры такие дефекты, как границы зерен и дислокации, характерные для кристаллов, в аморфных металлах не существуют. Более того, в аморфных металлах, полученных закалкой из жидкого состояния, вследствие высоких скоростей охлаждения (>1000 К/с) отсутствуют дефекты, присущие металлам, охлаждаемым с обычными скоростями, и обусловливаемые диффузионными процессами, а именно, в аморфных сплавах нет ликвации, включений, сегрегации и т. п. неоднородностей. Следовательно, структура аморфных металлов, хотя и является наиболее неупорядоченной среди всех твердых структур, в химическом отношении близка к идеально однородной. Таким образом, можно сказать, что структура аморфных металлов

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |