|

|

|

|

Навигация

Популярное

|

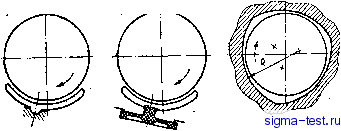

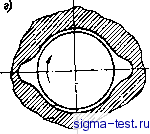

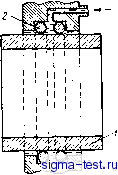

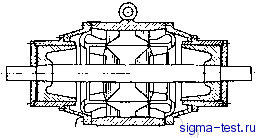

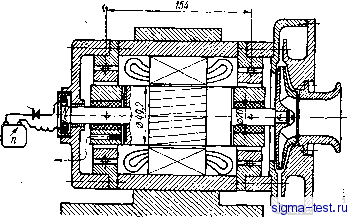

Публикации «Сигма-Тест» Газодинамические подшипники 1 [ 2 ] 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 ставляющий компоновку цилиндрического радиального подшипника с плоским упорным; в - сферический; г -полусферический, где 1 - ось; 2 - вращающаяся часть. На рис. 4 показаны диски упорных подшипников с канавками; а - спиральными; б - радиальными с карманами. На рис. 5 приведены схемы подшипников: а - секторного с полусферическим шарниром; б - секторного с резиновой мембраной; в - многоцентрового; г - двухле-песткового. На рис. 6 дана конструктивная схема эластичного крепления подшипника [41 ], где 1 - втулка подшипника; 2 - резиновые кольца; 3 - корпус прибора. Между корпусом и втул-   Рис. 5 кой в камеру с кольцами подается под давлением масло. Вибрация вала в этом случае передается через газовую пленку корпусу подшипника и часть ее энергии рассеивается демпфирующими кольцами. Конструктивные особенности газодинамических подшипников требования к технологии их изготовления, выбору материалов, вызваны особенностями их работы: получением несущей способ: нести и устойчивости, режимами сухого трения в период пуска и остановки. Несущая способность газодинамических подшипников возрастает с уЬеличением скорости скольжения и площади несущих поверхностей и резко уменьшается с увеличением радиального зазора, т. е. дли получения большей несущей способности нужно делать развитые несущие поверхности и очень малые зазоры. Эти же требования согласуются с требованиями устойчивости, хотя для этой цели их может быть недостаточно. На рис. 7 показан высокооборотный трехфазный электродвигатель на газодинамических подшипниках с жестким креплением. Компоновка двигателя позволяет получить большие рабочие поверхностд опор. Зазоры в опорах 10-20 мкм [69]. При изготовлении газодинамических опор необходим жесткий контроль точности их геометрии. Например, в работе Денхарда и Пэна, [46, т. 90, № 4] приводятся следующие данные: при контроле глубины канавок, диаметров сфер и полусфер или диаметров 16 цилиндрических элементов катушечных подшипников точность замеров была около 0,25 мкм. Неперпендикулярность в катушечных подшипниках контролировалась с точностью нескольких микрон на метр, зазоры - с такой же точностью. Величина зазоров была от 0,75 до 5 мкм в зависимости от конструкции, глубина канавки - примерно от 0,75 до 4 Мкм. Полусферический, а также сферический подшипники по сравнению с подшипниками катушечного типа не ставят таких жестких требований к перпендикулярности упорных поверхностей. В конусных подшипниках требования к соосности по точности близки к требованиям по перпендикулярности катушечных подшипников, однако для сферических и полусферических подшипников необходим контроль поверхностей с двойной кривизной, чтобы обеспечить точность гео-   Рис. 6 Рис. 7 метрии, в то время как цилиндр и упорная плоскость катушечного юдшипника контролируются обычными в машиностроении приборами. В связи с развитием подшипников всех этих типов выбор одного или другого варианта должен быть сделан с учетом не только требований к ним, но и имеющихся возможностей в технологии изготовления и контроля. Задача реализации в газодинамических опорах сверхмалых рабочих зазоров и наличие в них сухого трения в момент пуска и остановки требует выбора соответствующего материала для их изготовления. В ряде работ, например Рои [46, т. 90, № 4 ], рассматриваются результаты применения различных материалов и покрытий. В работе Рои получены хорошие результаты при применении керамических материалов и монокристалического сапфира, покрытых тонкой (0,05 мкм) золотой пленкой. В работе Денхарда и Пэна [46, т. 90, № 4] обращается внимание-на трудности, которые возникают при сочетании некоторых высокотвердых материалов с другими конструкционными материалами прибора и при выборе материала покрытия. В настоящее время накоплен опыт по выбору материалов подшипников с газовой смазкой [37], хотя можно предполагать появление новых материалов. Помимо улучшения качества материала могут быть применены другие способы для уменьшения 2 в. и. Дроздовия 17 износа й сокращения времени работы механизма е режиме сухого трения при пуске и остановке. Так, например, в опытах А. А. Ло-хматова 34] в нагнетателе при запуске ротора всплытие его в газодинамических подшипниках происходило при нормальной скорости пуска за один оборот, в течение которого он находился в режиме сухого трения. При увеличении ускорения запуска ротора это время сокращалось до 1/8 оборота (всплытие вала фиксировалось на осцилограмме). Для полного устранения сухого трения применяют подачу воздуха при пуске. Остановимся на некоторых примерах применения газодинамических подшипников.  Рис. 8 Экономические преимущества применения газодинамических подшипников можно продемонстрировать путем сравнения работы высокооборотных вентиляторов, центробежных электронагнетателей и других подобных механизмов малой мощности на опорах с газовой и негазовой смазкой. Несмотря на современные достижения аэродинамических качеств проточной части этих машин, громадное число их, выпускаемых мировой промышленностью без применения газовой смазки, имеет коэффициент полезного действия не выше 35-40%. Причина этого заключается в относительно большой доле энергии, расходуемой на преодоление сопротивления в опорах с масляной смазкой. На рис. 8 показана конструктивная схема центробежного нагнетателя с подшипниками на газовой смазке [4]. В качестве опорных подшипников здесь применены гладкие цилиндрические подшипники, а в качестве упорных - подшипники со спиральными канавками. Для самоустановки опор применены кардановые подвесы, обеспечивающие простоту сборки механизма и его работоспособность при неизбежных силовых и температурных деформациях корпуса механизма, совершенно упразднены уплотнительные устройства, поскольку в качестве смазки используется перекачиваемая газовая среда. Перевод опор нагнетателя с подшипников качения на газодинамические подшипники увеличил его к. п. д. с 38 до 68%. Помимо существенного улучшения экономичности, значительно повысилась надежность его работы. Находясь в тяжелых условиях эксплуатации, нагнетатель с такими опорами безупречно наработал свыше 5000 ч и имел до 1000 пусков, при этом износ подшипников еще не достиг предела, ограничивающего их работоспособность. Из работ, опубликованных французской фирмой Рато , известно, что ею, начиная с 1959 г., производится серийный выпуск малорасходиых центробежных нагнетателей с подшипниками на газовой смазке, предназначенных для перекачки различных газов при температуре до 600° С. Выпуск центробежных малорасходных компрессоров с опорами, смазываемыми газом, рядом фирм США по данным на 1969 г. превысил 10 тыс. шт. Весьма перспективным оказалось применение газодинамических подшипников в различных приборах и оборудовании систем навигации. Здесь прежде всего они получают признание в качестве опор гироблоков. Опыт использования гироскопов с газовой смазкой подшипников показал, что срок их службы увеличивается во много раз. Отдельные гиромоторы имеют наработку свыше 32 тыс. ч. Помимо резкого снижения стоимости при серийном изготовлении (что объясняется уменьшением числа деталей), оказалось возможным значительное повышение надежности и, самое главное, точности работы систем [41 ]. В сравнении с опорами ка,чения подшипники с газовой смазкой отличаются резко сниженным уровнем вибраций. Уровень вибраций в шарикоподшипниках с течением времени меняется, что приводит к нарушению стабильности прибора. Причиной тому является изменение форм несущих поверхностей колец и тел качения вследствие износа. По мере износа подшипников меняется распределение масс и величина натяга, что приводит к нарушению балансировки и равножесткости. В гироскопических приборах эти явления ведут к потере точности и выходу их из строя. К скоростным подшипникам в приборостроении предъявляются строгие требования по обеспечению высокой жесткости при малых уровнях собственных вибраций, причем упругие характеристики опор должны сохраняться без изменений. Опоры с газодинамическими подшипниками при надлежащем выборе геометрических и рабочих параметров могут не уступать по жесткости шарико подшипниковым опорам. Например, по данным работы [46, т. 90 № 4], газодинамические сферические подшипники гироскопа кату шечного типа при диаметре шипов 19,5 мм и зазоре 1,9 мкм обес печивают осевую и радиальную жесткость около 100 000 кгс/см Эта жесткость соизмерима с жесткостью пары шарикоподшипни ков, даже без учета податливости других элементов конструкции гироскопа. Одним из серьезнейших в эксплуатации механизмов на опорах с газовой смазкой является вопрос обеспечения устойчивости вращения роторов. Наибольшую опасность представляет неустойчивость типа полускоростной вихрь. Она возникает при превышении определенного в каждом конкретном случае скоростного предела, зависящего от типа опор, а также при уменьшении или исчезновении нагрузки (например, в условиях невесомости или в наземных условиях при отклонении оси ротора механизма). В этих случаях уменьшается эксцентричность положения вала в подшипнике и снижается жесткость газового смазочного слоя. В результате возмущений от случайных сотрясений корпуса механизма или от локальных микронеровностей на рабочих поверхностях опор возникают смещения вращающегося вала от равновесного положения, близкого к центру подшипника. Вектор восстанавливающей газодинамической силы реакции со стороны смазывающего слоя обычно не совпадает по направлению с линией эксцентриситета в подшипнике. По этой причине появляется неуравновешенный момент, под действием которого центр цапфы, вращающейся с угловой скоростью Qi, начинает совершать ускоренное орбитальное движение (прецессию) с угловой скоростью Q. Это движение можно сопоставить с эквивалентным вращением втулки подшипника со скоростью - Qg- При 0,5Qi расход смазки через зазор близок к нулевому значению. Одновременно исчезают и.силы, действующие на ротор со стороны газовой смазки и удерживающие его от прямого контакта с поверхностью втулки подшипника. Препятствовать возникновению полускоростного вихря возможно нагнетанием газа в зазор подшипника через систему питающих отверстий, но и в таком уже газостатическом подшипнике всегда имеется газодинамическая сила со стороны смазочного слоя, порождающая орбитальное движение. Опасность повреждений подшипника в этом случае лишь переносится в область более высоких скоростей вращения вала и неизбежно возникает вновь, когда центробежная сила от прецессии становится сравнимой с поддерживающей силой, обусловленной наддувом. В ряде высокооборотных механизмов малой мощности газостатические подшипники оказываются нерентабельными или неприменимыми из-за отсутствия источника сжатого воздуха. Обычные же газодинамические подшипники с гладкими несущими поверхностями действуют надежно лишь при достаточно большом относительном эксцентриситете (равном 0,7-0,8), вызванном постоянной нагрузкой. Жесткость смазочного олоя в данном случае достаточно велика, поэтому смещения ротора от сотрясений корпуса (или по другим причинам) ничтожны, а возникающая неуравновешенная нагрузкой восстанавливающая сила направлена под малым углом к линии эксцентриситета и ее момент относи-

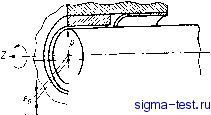

Рис. 9 тельно оси подшипника недостаточен для преодоления сил вязкого трения при орбитальном движении. В газодинамических подшипниках со ступенчатыми профилями, сегментных или с канавками на несущих поверхностях результирующая сила со стороны смазочного слоя направлена всегда под меньшим углом к линии эксцентриситета, чем в гладких цилиндрических подшипниках, что обеспечивает более высокий скоростной порог полускоростного вихря. Однако в случае применения ступенчатых и сегментных радиальных опор помимо усложнения технологии снижается и несущая способность. Исследования показывают, что полускоростной вихрь связан с автоколебательным процессом, отвод энергии от которого повышает критическую скорость возникновения неустойчивости вращения. Поэтому весьма рационально применение простых цилиндрических подшипников с использованием в конструкции опорных узлов демпфирующих элементов: резиновых коЛец, гофрированных лент и т. п. Но демпфирование не исключает неустойчивости при уменьшении или исчезновении нагрузки. Кардинальным решением вопроса является сочетание демпфирова- ния с каким-либо способом сохранения нагрузки на подшипники в любых условиях эксплуатации. Последнее, например, можно осуществить путем применения подшипников, составленных из двух гладких втулок, эксцентрично расположенных относительно друг друга (рис. 9). Вал ротора в таких подшипниках будет располагаться эксцентрично относительно втулок, даже при отсутствии внешнего нагружения, чем обеспечивается его стабилизация. Естественно, что такая стабилизация вращения уменьшает полезную несущую способность опор, как и при использовании сегментных подшипников, поэтому вполне приемлемая в невесомости она менее пригодна для использования в наземных условиях в высокоскоростных механизмах с горизонтальным валом, особенно когда их положение относительно горизонта может внезапно изменяться. В таких условиях обычно работает большинство механизмов в составе различных установок подвижных объектов (самолетов, судов и т. п.). Для них следует признать весьма рациональным принцип стабилизации, разработанный для высокооборотного нагнетателя [341. Вал этого нагнетателя опирается на два основных опорных цилиндрических подшипника, между которыми расположен ротор электродвигателя. Поверхности ротора и статора электродвигателя выполнены гладкими и образуют третий (вспомогательный) радиальцый подшипник, рабочий зазор в котором (он одновременно является и магнитным зазором) иа порядок

|

|||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |