|

|

|

|

Навигация

Популярное

|

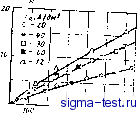

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 11</(1\ so по leo vppicn/e Рис, 24. эавнсимость твердости хромового покрытия от скорости протока электро- Проточное и струйное хромирование. Метод обеспечивает интенсификацию процесса и улучшение свойств покрытий. При проточном хромировании рекомендуется применять электрачит с повышенной концентрацией HaSOj. Состав зтого электролита следующий (г/л): CrOj .....2UC-300 HjSO,.....3,5-7 Процесс используется для нанесения покрытий на внутренние и внешние поверхности деталей (цилиндры, втулки, валы, цапфы и т. д.). Расстояние между покрываемой поверхностью и поверхностью анода может быть от 3-5 до 10-15 мм. В табл. 20 приведены данные, характеризующие зависимость скорости нанесения покрытий от условий электролиза. При высокой концентрации CrOj (280-300 г/л) плотность тока может быть увеличена до 300-400 А/дм, что  20. Скорость осаждения хрома в проточном электролите

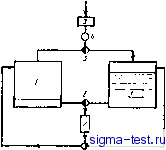

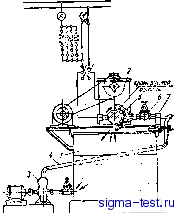

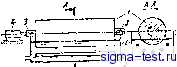

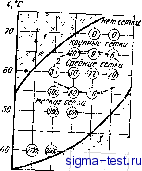

Рис. 25. Схема устан01ши проточного хромирования с использованием сжатого воздуха позволяет довести скорость осаждения хрома до 250-300 мкм,/ч. Микротвердость хромового покрытия возрастает при увеличении скорости протока до 80-100 см/с (рис. 24). Циркуляция электролита в системе проточного хромирования обеспечивается насосами, изготовленными из титановых сплавов или из полимерных материалов. Возможно использовать для этой цели сжатый воздух в соответствии со схемой, приведенной иа рис, 25. Эта установка состоит из двух герметичных емкостей /, изготовленных из титанового сплава, и яче.тки хромирования 2. Внутри емкостей расположены устройства для нагрева н охлаждения электролита. Воздух через фильтр 5, редуктор 4 и край 5 поступает в одну из емкостей, в которой создается избыточное давление 0,15- 2 мПа. Под действием этого давления электролит направляется в ячейку, откуда вместе с выделившимися при электролизе газами вытесняется по вторую емкость, соединенную с атмосферой (вентиляцией). Соответству10 -щим переключением кранов 5 и й возможно попеременное выдавливанне электролита из одной или друго ! емкости Ячейка для хромирования гильз цилиндров в протоке (рис, 26) имеет полый анод, в котором равномерно по окружности чередуются каналы, чере которые поступает электролит, и щели для отвода электролита через центральную полость анода. Электролит в межэлектродное пространство поступает через поперечные отверстия, имеющие ся в каналах, подводящих электролит в ячейку. В процессе электролиза гильза герметизируется с помощью  Рис. ге. Схема ячейки для проточного хронирования: / - центрирующее кольцо; 2 - трубка-канал для подвода злектролита; 3 - радиальные каналы для подвода электролита; 4 - опорный Диск нижней плиты, в которой имеется кольцевая по.чость (распределитель электролита), и верхней крьинки ячейки. Устройства для проточного процесса могут быть выполнены как для наружного, так и для внутреннего хромирования, в том числе для одновременного покрытия всех цилиндров в блоке двигателя внутреннего сгорания. На рис, 27 приведена схема установки для струйного хромирования, которая состоит из ванны /, вариатора 2, позволяющего изменять в процессе хромирования частоту вращения детали. Электролит Нагнетается центробежным насосом 3 через трубопровод 4 к насадке 5, Расход электролита регулируется краном 6. Насадка с помощью зажимного приспособления 7 может располагаться иа различном расстоянии от детали, а также перемещаться вдоль детали. Часть насадки, расположенная против поверхности хромируемой детали, выполнена из РЬ илн его соответствующего сплава и имеет отверстия или щели для истечения электролита. При необходимости нанесения покрытий иа внешние понерхности крупногабаритных валов осуществляют хромирование прн иепслмт погружении этих валов. Хромируемый вал /  Рис. 27. Схема установки для струйного хромирования (рис. 28) погружаетсн в горизонтальную ванну 2 иа глубину, равную 0,3- 0,4 своего диаметра. Вал установлен на опорные подшипники 3, которые одновременно выполняют функции контактных приспособлений. Вал приводится во вращение с частотой 10-30 об/мин с помощью двигателя 4. Плоские илн цилиндрические аноды 5 располагаются концентрично относительно поверхности хромируемого вала. Храчированне в ультразвуковом поле, Г1ркмеяение ультразвука при хромировании рекомендуется как средство интенсификации процесса и способ, обеспечнва!0щ:-1н получение прочно-сцепленных хромовых покрытий с Деталями из алюминиевых и титановых сплавов. По.мпмо этстго, хромирование в ультразвуковом поле позволяет получить покрытия повышенной твердости-до 1300-1400.  Рис. 28. Схема хромирования вра1дан>ще-гося вала ХР0Л1ИРОВАНИЕ Хромирование прн нестационарных режимах электролиза I 17 w ei> 120 Рис. 29. Зависимость выхода оо ючу от глотности тока прн < = 50 °С и интенсивности ультра.чвука (Вт/см ): / - без ультрязп) а; 2 - v, 3 - 2; 4 - о; 5 - 4 При частоте ультразвука 20-40 кГц наибольшее влияние на скорость здек-троосаждения н сеойствй получаемых покрытий оказывает интенсивность ультразвуковых колебаний. На рнс, 29 представлена зависимость выхода по току от плотности тока и интенсивности ультразвука. Из рисунка видно, что интенснвпость 1 Вт/см практически не изменяет выход по току. Наи-болыиий эффект достигается при 4 Вт/см* 11ри этом увеличение выхода по току может быть достигнуто лишь при высоких плотностях тока. Снижение плотности тока менее 60 А/дм приводит к обратному 34xfic;iTy - ультразвук снижает ВТ. Наиболее делесообразно применять интенсивность ультразвукаЗ-4 Вт/см . Это дает возможность вести элсктро-с<:аждение при плотности тока 200 klm\ При ни епсинности ультразвука 2- 3 Вт/см и плотности тока 120- 150 А/дм скорость осаждения хрома составляет 130-140 мкм,ч. На рис. 30 п казана зависимость микротвердости хромовых покрытий от плотности тока и интенсивпостп ультразвукокьX колебаний. Наибольшая твердость осадков получается при плотности тока 125-150 А дм при интенсивности ультразвукаЗ-4Вт/см. При использовании ультразвука для непосредственною хромирования алюминиевых сплавов поступают следующим образом. После обычной для Рис, 30. Зависимость микротвердостч хрома от плошоститока при t 60 Си иитеи-сивиости ультразвука (Вт см): 1 - без ультразвука; 2 - 1;3 - 2 4 ~Ъ ЭТИХ сплавов подготовки детали под током погружают в э.тектролит, в котором возбуждены ультразвуковые колебания интенсивностью 2-4 Вт/см Начальная i = 100-М50 А/дм , Затем в течение 5-7 мнн плотность тока снижается до 60-70 А/дм* и одновременно выключается ультразвук. Осаждению хрома натитановые сплавы предшествует операция нанесения гпдри.лной пленки в 30-40 о-1ЮМ растворе НС1 или H2SO4 при I = бОС в течение 40 мнн. Затем де али после промывки загружаются в ванну прн интенсивности ультразвука 4- 5 Вт/см*. Спустя 1,5-2 мни на дета и подается (к = 200-1-210 Л/дм, и элек-троосажденне при этих условиях ведут в течение 3-5 мин. При этом гн-дридный слои разрушается и на активированных участках начинает осаждаться хром. Спусти 3-5 мнн ультразвук выключают, а плотность тока еин-wiiioT до 55-60 ,/ды. В качестве источников ультра (Буковых колебаний рекомендуется применять нагнитострикционные преобразователи 11МС-38, П.МС-6М и ПМС-1, )А18. Расположение преобразователей в ванне хромирования зависит от размеров II количества загружаемых дета <й. Прн хромировании круП110га6а]1итных единичных деталей преобразователи удобно распотагать па боковых сте i-ках ванны. Для хромирования мелк!х и средних деталей нредпочт ите. ьно расположение преобразорателен иа дне ванны. При хромировании в ультразвуковом поле не рекомендуется использовать ванны со свинп й ({)утероккоп, поскольку РЬ 0Т1 оси ся к кавитапнонно-нестойким мапрю.лам и разрушался под действием ультразвуковых колебаний. По этой же причине аноды из сплава РЬ-Sb следует экранировать от ультразвуковы.ч колебаний. Многослойное хромирование. В целях сочетания в одном покрытии свойств осадков хрома, полученных при различных условиях электролиза, применяют многослойные (двухслойные) покрытии. Эти покрытия можно получить не только путем применения метода программного изменения режима электролиза (см. рнс. 16). При получении многослойных покрытий раздельным хромированием при различных услон1Лх электролиза, при нанесении последующих слоев хро.ма необходимо в целях обеспечения прочного сцепления отдельных слоев соблюдать соответствующие технологические указания по нанесению хрома на хром (см. с. 124), Износостойкое и корро-зионно - стойкое покрытие получают путем осаждения молочного беспорнстого осадка хрома толщиной 20-30 мкм, поверх которого наносится блестящее износостойкое покрытие толщиной 30-50 мкм. Первый слон осаждаю; прн / = 70 С п i,i = =. 25-:-30 А.дм, второй при 50 -55°С и 1 = 4. )-55 А/дм . Такое двухслойное покрытие успешно применяется для защиты деталей от износа, работающих в агрессивной среде. В частности, таким способом рекомендуется хромировать валы машин для мокрого прядения льна. Защитно-декоративное покрытие мерительного инструмента должно быть матово-блестящим и ие должно захватываться руками при нногократно.ч пспользоланин инструмента, Среди различных способов получения такого покрытия рекомендуется способ получения двухслойного покрытия, первый слой которого осаждается из тетрахроматиого электролита. Этот слой, в силу специфики ука-ваиного элект)олита, получается матово-шероховатым н беспористым. Поверх указанного слоя наносят топкое покрытие (5-10 мкм) молочно-блестя-щего хрома. Первый слон нокрытия осаждают из тет(1ахроиатного электролита в тече- ние 25-30 мин при , = 25-:-.30 А/дм. Второй слой - 113 с апдартного электролита при 1 = 15-20 А/дч* и t = 48- 52 X. Легкоприрабатывающее-с я покрытие, предотвращающее появление рнсок и задиров в процессе эксп.луатацин, получают путем нанесения на обычное износ стойкое по ы-тие топкого покрытия (от 0,5 .то 5 мкм) из тетрахроматпою элек1ролн1а. Внешнее более мягкое покрын е обеспечивает приработку в первый период эксплуатации. Толщина внешнего стоя покрытия занпснт от конкретной детали и условий ее эксплуатации, в частности ог величины нагрузки, допустимого зазора с сопряженной деталью и т. л, Прн размерном хромировании мягкое покрытие наносят сразу же после нанесения основного слоя. В случаях, когда детали после х)о,М1!рования шлифуют (механически обрабатывают) с целью обеспечения необходимых геометрических размеров и шероховатости поверхности, .мягкое покрытие наносят после механической обработки. Пористое хромирование. В целях обеспечения лучшей смачиваемости маслами, например, поверхностей цилиндров и гильз блоков двигателей внутреннего сгорания, а также поршневых колец, рекомендуется применять пористое хромирование. Пористые покрытия могут быть получены как электрохимическим, так и чеханпчс--ским методом. Электрохимический м е-то д пористого хромгроваиня основан на том, что обычные хромовые нокри-тия, помученные нз стандартного электролита, в результате Е0зника101днх Б них внутренних напряжений нмеюг характерную сетку трещин (см. с. 131). Эта сетка трещин при частичном анодном илн химическом травлении превращается в сеть капа юв, способных удержпщть на поверхности покрытии слой смазки. На практике h,i\o,iht применение только способ ан дн го травления, т. е. операция дехрочиро-напия. В 3 зпспмостп от режима элекпо-лнза в хр ИОВОМ нокрыгни получаются мелки , средние илн крупны сетки пор (рис. 31), На диаграмме все о а кн разде,ле1н,1 на три группы, Прн низких температурах и высоких плотно-  хромирование при нестационарных режимах электролиза W SO eoi,;,A/dni п, / - Рнс. 31. Диаграмма осадков пористого хрома: I бархатные, 2 - блестящие; 3 - гру-бошншковатые; с - количество плато иа 1 мм стях гока покрытия имеют грубую поверхность, вследсгвне чего этн осадки (грубошишковатые) практически неприменимы. После анодного травления покрытий, полученных при низких плотностях тока и высоких температурах, на хроме появляется серовато-синий бархатистый налет, поэтому эти осадки называют бархатными. Сетка трещин, образующаяся в этих покрытиях, имеет кана.аы с характерными изломанными очертаниями. Важная особенность бархатных осадков - высокие антифрикционные качества. Средняя часть диаграммы ограничивает область режимов получения

аоГгГГия ~ гма

наиболее часто применяемых псрисгпи хромовых покрытий. В частности, мелкие сеткн трещин рекомендуются д.тп получения покрытий иа поршневых кольцах, средние - на цилиндрах и гильзах блоков двигателей внутреннего сгорания (табл. 21). Первый тин пористости называют точечной, поскольку после механической обработки поверхность И1.;ест вид, изъязвленный мелкими оспевидными точками. Второй тип пористости получил название каиальчатой. Дехромировакие, т. е. нттявление сетки трещин в покрытии, превраща-  гоо 300 то 5яо еоо канала ютее нх в каналы, способные удерживать смазку, проводят в электролите обычного состава, близкого к стандартному. Процесс дехромирования зависит только от количества электричества, прошедшего через хромовое покрытие, и не зависит от состава электролита, температуры и применяемой плотности тока (табл. 22), Произведение Ia-Ta называют интенсивностью анодного травления. На рис. 32 представлены графики, показывающие зависимость уменьшения 6 хрома и травления стенки канала (0,5 ширины канала) для осадков, полученных при различной температуре электролиза, от интенсивности анодного травления, Дехромирование вызывает некоторое снижение твердости хрома (рнс, 33). Твердость пористого хрома существенно зависит от температуры электролиза. Покрытия с наиболее густой сеткой трещин (мелкие сетки) в большей степени подвержены снижению твердости. При Дехромировании происходит снижение внутренних напряжений хромовых покрытий. Износ и величина коэффициента трепня пористых хромовых покрытий определяются температурой хромирования и интенсивностью анодного травления. Наиболее високий коэффициент трения и наиболее низкая износостойкость характерны для покрытий, полученных при ( 55 °С, т. е. при промежуточной температуре, находящейся между темпервтурами получения точечной (50 °С) и канальчатой (60 С) пористости. При увеличении интенсивности анодного травления до 450 А-миадм износ покрытия и коэффициент трения возрастают незначительно. При дальнейшем увеличении интенсивности анодного травления указанные характеристики покрытия резко возрастают. Механический метод получеиня пористых хромовых покрытий заключается в том, что перед хромированием на иопсрхиости детали создается специальный маслоудержива-Ющий рельеф в виде специальных канавок пли лунок (углублений). На-несенне указанного рельефа осуществляется с помощью специального режущего или колющего инструмента. Наиболее часто механическую пористость создают с помощью накатки 1000  Рис, 33. Влияние температуры элентоо-лиза </) н интеисивиости анодного травления (2) на твердость пористого хрома с целью получения углублений пирамидальной формы. Эти углубления располагаются в шахматном порядке на расстоянии 2 мм одно от другого. Размер углублений по основанию пирамиды 0,3X0,3 мм. Диагональ квадрата располагается вдоль оси цилиндра. При нанесении слоя хрома 0,07- 0,08 мм глубина лунки должна быть ~0,15-0,25 мм. Углубления на зеркале цилиндра наносятся на расстоянии 10 мм от торца, обращенного к камере сгорания, и дальше, не доходя 50 мм до края, у Нижней части {юбки цилиндра). При нанесении углублении на поршневые кольца лунки имеют меньший размер: глубина 0,05- 0,07 мм, основание .0,15X0,15 или 0,2X0,2 мм, шаг накатки - 1,5 мм. Посте накатки должно быть проведено хонингованис поверхности с целью придания ей необходимой гладкости, лромироваине ведут в обычном электролите (например, стандартном) при режиме пааучення износостойкого покрытия. С целью повышения прирабатывае-мости пористохромированных поршневых колец в некоторых случаях рекомендуется наносить иа их поверхность покрытие из мягких металлов. Так, например, для этой Цели на хром наносят слой Sn (5-10 мкм) илн РЬ (10-20 мкм). Увели.чеипая толщина РЬ обусловлена тем, чго при синицева-нкн кроющая способность ниже, чем при щелочном оловяиироваиии. Для указанной цели рекомендовано также наносить топкий слой электро-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |