|

|

|

|

Навигация

Популярное

|

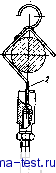

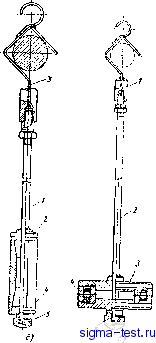

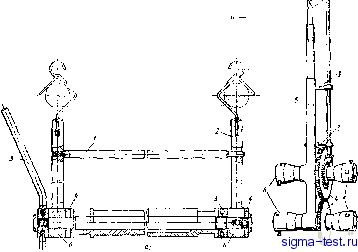

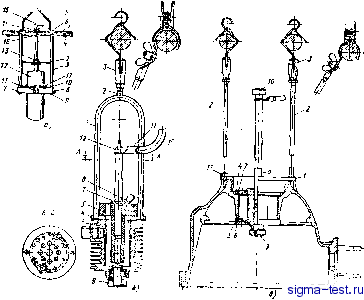

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 лтикского F(- (5-7 vj-.-.j) с i осле дующим его оксиди]ованием в щелочном рас f воре. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРОЦЕССА Размери.ое >.ромнрование. При нанесении толстых изиосоС101н01х покрытий как на новые детали, так и на ранее эксплуатировавшиеся (восстановление) требуется применять сне1и1аль[Ые подвесные пpиcп(JCoCлeния и аноды. Это необходимо для равномерного осаждения покрытия, ибо электролиты для хромировани.я обладают низкой PC. Процесс получения равномерных по толщине хромовых покрытий, частично  или полностью исключающий окон а-тельную механическую обработку деталей, получил название размерного хромирования. Во многих случаях, например, при хропифованин штампов, для размерного хромирования применяют ирсфн-лнрованиые аноды, воспроизводяпле рельеф покрываемой поверхности. 11р i завсске детален в ванну следует yi и-тывать, что при электролизе вы,се-ляется обильное количество газов, которые не должны скапливаться вь.у-три детали или внутри подвески. При хромировании внешней поверхности цнлии-дрическпх деталей в случаях, когда не применяются спецнялт-   Рис. 34. Под,сс ля хромирования дета.7СЙ в вергика.тьиом положении-. чо ; .S;ra-V=\oS?Hur aV? J Ри-о,шдшип? каГ- штанга, j = контактныП диск; 4 - уплотинтельиая прокладка; 5 - yiiop: 3 - Kpio-i - крю-i 6 ~~ 1 айка Рис. 35. подвески для хромирования деталей в горизонтальном положении: а - завешиваемая на две штанги ванны: / траве1)са; 2 - штанга подвески: 3 - синца ворога д.тя периодического поворота детали; 4 - уплотннтельные диски; 5 - экран; ё - втулки подвески: б - завешиваемая на одну штангу; J - рукоятка дли поворота; 2 - itpiosoK: 3 f~~ тр.тверса; 4 - винипластовые зубчатые колеса; 5 - штаы а; }уфты для крепле1П1я деталей  ные подвесные приспособления с кольцевыми индивидуальными анодами, рекомендуется использовать круглые аноды диаметром 40-80 мм. Аноды располагают таким образом, чтобы вокруг каждой детали было не менее четырех анодов. Оптимальным межэлектродным расстоянием считается 100 -150 мм. При сокращении этого расстояния до 50 мм наблюдается резкое снижение равномерности осаждения хрома. То же наблюдается при увеличении межэлектродного расстояния свыше 200-250 мм. При вертикальной завешивании деталей в ванну нижние края деталей должны отстоять От дна более чем на 200 мм. Расстояние от поверхности электролита 100-150 мм. На рис. 34 показаны различные типы подвесных приспособлений для хромирования внешней поверхности деталей в вертикальном положении. С целью улучшения равномерности осаждения хрома возможно вестн хромирование детален в горизонтальном положении. При этом необязательно непрерывное вращение деталей. Перио- дическое вращение осуществляют с помощью специального ириспосооления (рис. 35, а). Поворот деталей на угол 90° осуществляют перемещением рукояток-спиц, которые находятся выше уровня электролита. Поворот осуществляют до того момента, когда очередная спица выйдет из электролита. Периодичность вращения зависит от толщины нарап1ИБаемого слоя следующим образом: толщина слон хрома, мм ...... До 0.1- Св. 0.1 0,2 0.2 интервал ме::(ду поворотом flCTaj:H на 90 С, мин.....I, -20 20-30 30-45 Периодическое вращение детален возможно проводить и при И1ЮЙ конструкции подвесного приспособления, когда одновременно осуществ,1яется вращение нес1;ольких деталей [рис. 35, б). При горизонтальном положении деталей в электролите хромирование ведут с плоскими анодами, отстоящими от поверхности детален на 100-150 мм. При хромировании внутренней поверхности цн-  Рис. 36. Подвсс.и для хромироваиня анутреннеП поверхности деталей:  - анод; - ii - гайки линдрических деталей обязательно применение спеаиального подвесного приспособления, обеспечивающего строго концентричное взаимное расположение хромируемой и анодной поверхностей. На рнс .40 показаны различные тины подвесок, используемых для хромирования внутренней поверхности деталей. Оптимальное межэлектродное расстояние при хромированиг, на указанных подвесках составляет 15- 20 мм. Особенности Х))ОМирования внутренней поверхности следующие; меньшая поверхность анода Sa по сравнению с хромируемой поверхностью Sk, что приводит к пакопле- нщо Сг и требует периодической проработки электролита; повышенное и неравномерное по высоте сопротивление электролита в связи с газовыделе1:ием внутри в ограниченном прострапстпе хромируемой цилиндрической детали. Последняя особенность процесса требует для обеспечения равномерности осаждения покрытий применять конические аноды. Конусность анодов определяют по уравнению где di к d., - соотиетственно верхни1 и нижний диаметры анода; / - высота хромируемого цилиндра (рис. 37), а) в) /Рис. 37. Два типа хрохшруемых цилиид--ров: а - сквозной; 6 - глухой В случае, когда цилиндр сквозной (рис. 37, а), коэ<1фицнент К принимают -. равным 1/30. При хромировании цилиндра, имсюнтего дно (рнс. 37, S) (глухой цилиндр), К = 1/50. В целях улучшения равномерности . нанесения хромовых покрытий применяют экранирование краев деталей, так как па этих . участках вследствие концентрации силового поля и соответствующего уве-личе1Шя плотпостп тока, по сравнению со средней, осаждается более толстое * покрытие Экраны обычно выполняют из стали, и опи имеют вид цилиндров (внешнее хромирование) или колец (внутреннее хромирование). Экраны могут быть установ.11ены как вплотную к детали, так и на некотором от нее расстоянии (рис. 38). Как правило, экраны должны иметь диаметр, равный диах<етру детали. Экраны, установленные иа , Некотором расстоянии от. детали (рис. 38, С), могут иметь диаметр, больший (внешнее хромнронап.пе) илн меньший (внутреннее Х))омированнс), чем диаметр покр.ваемоЙ! детали. Экраны, отстоящие от детали, могу быть выполнены в виде колец нз проволоки. Зависимость высоты экрана от толщины необходимого тюкрытня (экран диаметром, равным диаметру детали, расположен вплотную к детали) приведена ниже. Толщина слоя хрома, мм ...... До 0.1~ Cd. 0,1 0,2 0,2 Высота зкрала им ....... 10 20 30 Между толщиной необходимого покрытия и возможным расстоянием Рис. 38, Экраны, устанавлнвдемые вплотную к детали (с) и иа расстояние от нее (6) между экраном и деталью h-i существует следующая зависимость: толщина слоя хрома, мм ......До 0,03 0,05-0,1 расстояние {Ai мм, между деталью и экраном с дмамг-тр01Д: равным дна. метру детали 3-4 2-3 большим диаметра детали 7-8 6 - 7 Плунжеры, золотники, краны и некоторые другие детали имеют ту особенность, что их хромируемые поверхности, представляющие собой узкие пояски, разделены канавками, имеющими различную Ширину (рис, 39). Для таких деталей весьма важным является сохранение острых кромок указанных поясков. Это достигается либо взаимным экранированием краев поясков, либо заполнением канавок свинцом или постановкой в них специально изготовленных пружинящих полуколец (экранирование). При хромировании деталей, имеющих поперечные канавки, не требуется пригленення экранов в следующих счу-чаях: при толщине покрытия 10-15 мкм, сели ширина канавок пе превышает 5-6 мм; при толеи1не но.крытня 20-30 мкм, если ширина канавок не превышает 3-4 мм. В связи с ЕЫсо!чН:.1и требованияг.ш. рис. 39- Схема летгии с узнимн лопсрсч-пымн канавками (деталь типа плунжера)

Рис. 40, Типы OToepCTHii н грубок, имею, щих различные коэффициенты сопротивления предъявляемыми к шероховатости хромируемых в размер плунжеров, золотников и кранов, рекомендуется покрывать эти детали при максимально допустимой плотности тока. В целях достижения необходимой эффективности применения экранов осаждающийся на их поверхности слой хрома должен периодически удаляться. В противном случае вырастающие на краях экранов деидриты вызывают ухудшение распределения тока и металла на поверхности деталей. Для улуч1пения равиомериости осаждення хромовых покрытий вместо ме- 777777777777777777 fWffib Ватая лзверхиость О -Ф- -ф-ф- -ф ф -ф- ф Ряс. 41. Участок покрываемой поверхности стиям дозирующими отвер- таллнче кпх экранов когут быть и-менпмы Э1 раны из н проеодящнх терналоп - плексигласа, винип та и т. д. Немет.плнческие приспособления i -пользуются также при хромирова i сложиопрофилированных детален при примеке! ии метода дозирования тока. Сущность эт метода * состоит в том, что дета ь помещается в непроводящий закрыгьь! экран, а ток со стороны электролита подводится по трубкам и отверстним с Заданпим омическим сопротив е-ииеи. При этом диаметр дозирующик отверстнт этих тоководов рассчитывается по уравнению где D - диаметр отверстия; - коэффициенты, учитывающие сопро-тнатеине на входе и выходе; / - длина трубки или толщина стенки, через которую проходит отверстие; к - удельная электропроводимость электролита; R - сопротивление отверстия, которое определяется из величины дозируемого тока / и расчетного напряжения (Л = Ср ). Расчетное напряжение - падение напряжения в дозирующих отверстиях (трубках) составляет более 50 % общего напряжения на вание. Общее напряже ше на шта)1гах ванны при примеисьии метода дозирования тока возпасттет до 16-24 В прн хромировании с f 30--60 А/дм. На рис. 40 представлены различные типы отверстий и трубок для п дзода тока. При наличии входа и выхода отверстия в плоской стенке при толщине стенки не менее диаметра отверстия (рис, 40, а) /.т = *г = 0,45. В случае, если длина выступаюИ1его из сте 1КИ конца трубки малой толщины больше, чем од;4н диаметр (рис. 40, б), fci - 0,45 (на выходе нз плоского экрана). Для свобод1К1ГО конца трубки fe = 0,3. При выходе отверстия в ребро npr.L го угла (рнс. 40, в) ftj - 0.45; * Метод изобретен В. Г, Шулынкым. /.J = 0,75. При I ходе отверс н в вер-1Ш.ну пря.мого \ та (рис 40, г /j = 0,45; h = 1, 5 В качестве пр l ера П] и енеиия метода доэирок я тока можно указать на спос<б ( положения иерфо-рпроваиного 3 pai а перед хрсч-.ируе-мой поверхностью (рис. 41), п и котором неравномерность осаждения слоя не превышает 3 Отверстия располагаются в II хм.лиом поррд е; при этом расстоя! ие м жду отверс ями о должно быть равн расстоянию между экраном и дета.тью h. При ii [(йтпже-вии экрана резко увеличивается толщина покрытия ка участках, р положенных против о верстпй. Па борот, при некотором уда тении экрана от поверхности дет ти равнолюр .ость покрытия новый а т я. Одиаке у \ 1Ьше-HiiecooTHOUHTHoi ah в2раза тргводит к необходимости увеличеип.я числа отверстий в приспособлении в 4 раза. На рис. 42 показано присп(;Собленне для одновремеиио! о xpoMnponai ья торцов и боковой поверхности ш линдри-ческой детали, Ири этом кромки цилиндра экранируются угловыми выступами присиоеобления. Такое приспособление обеспечивает разброс при заданной толщ.ие слоя хрома в пределах 5-10 и. Метод дозирования тока успешно применим при нанесении покрытий на сложнопрофилн, свайные детали, отдельи.ь.е поверхноеи! которых находятся иа неодинаковых расстояниях от по ерхиостп анода, а гакже для покрытии U 1утренних погсрхно-стей и покрь I я отверстий в различных деталях. Изоляция деталей. В целях эконо-мии электроэпергии и материатов при осаждении хроч а на детали Необходима изоляция мест, ие подлежащих п к р ы т п ю. Это следует проводить акже и п тому, что иа тех участках говерхиости, иа которых достигается низкая (к, Достаточная для виде, 1ия хрома, происходит большее wmw. ороживанис, чем на участках, иа которых идет хромирование. Изоляции т л е подлежат нонсрх-ностп подвесы. X нрисносоСлен 1й, ва исключением yia тков, выпотняющих роль контактен с деталью или се штангой ванны. Для изолян1;и деталей используются различные лаки и эмали, сто!кие в го-  рце. 42. ПрнспосоСлеиие для рс мерного хромирования торцов и боковой поверхности цилиндрической детали; 1 - :.1<ра]1; 2 - деталь; 3 - токенрояоди н крепление /.сг.тпг, 4 - т -тя? u\i токо-];ГСВодсв. 5 - д пруощие отке; стня рячем растворе СгОз. С этой целью применяют различные хлорвиниловые лаки, например ХВЛ-21, или клей ХВК-2А с добавкой 5 о талька. Удобно применение различных полимерных илеиок и лент - полнхлорвиниловых, потн-втиленовых. При хромирсваиии небольших поверхностей на крупногабаритных деталях используют чехлы из полимерных пленок. Возможна защита нехромируемой поверхности тонким листовым свг.ьЦом или алюминиевой фольгой. Для изоляции подвесок помимо лаков и тенок применяют горячее нанесение различных полимерных материалов (например, винипласт ). Это осуществляется путем иапылсш я нли наваривания указанных материитов иа подвесные прпспособтеиия (см. с. 89). Предотвращение чрезмерного уноса электролита. Унос электр тпта с пузырьками выделяющихся газ в . ожет бить предстиращеп с номощыо i репа-рата хромин, введение котср г в количестве 2-3 г .!! снижает пор; хиост-н е натяжен! е электроли а. Препарат хромп.н выпусчаеюя в виде сп наль-нь X табле о i, хорошо рас i мых в 3 ск ролите. В связи с тем, i и н-с\ ствие в элсктюлнте хро i а ока-3 взет неб г рия ice вл. гие на се йства толстых юкрытин ( выше-иис внутренних напряжений, сгт жеиие

|

||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |