|

|

|

|

Навигация

Популярное

|

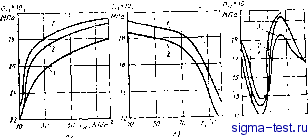

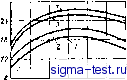

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39  WO 300 SM t°c Рнс. 2. Влияние разли.ных факторов ла сопротив.пение усталости ста.иьных образцов (концентрация хлористого желез в электролите 300 г/л): 80 °С); О - температуры электролита (/ = 20 А/дм : е - тер-°С, iy - 40 Л/дм): J - нормализованная сталь Зл, й = 0,5 мм; а - плотности гока / (/ - 80 мичсской обработки (f 80 °С. ...... 2 - 11с1пмал]30еаИ11!1Я сталь 45; 4=0,3 мм; 5 - сталь ib, закаленная нагревом TU4. 6 -= 0.3 мм; а и 6- значения 0, соответствуют 120; 140; 160; ISO Allla; о - 110, 130, 150, IO ISO МПа янием плотности тока) влияние на пористрсть осадка. Структура осадка Fe, полученного из электролитов раз.чичнбго состава, показала, что повышение концентрации соли Fe в электролите сопровождаетси уменьшением пористости. Влияние покрытия иа сопротивление усталости приведено на рпс. 2. ЭЛЕКТРОЛИТЫ ДЛЯ НАНЕСЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ И СПЛАВОВ Хлористые электрааиты. Такие электролиты обеспечивают получение плотных мелкозернистых оса;1Ков толщиной до 1,0-1,5 мм (тпердме) и до 3-5 мм (мягкие) с высокими механическими свопствами и нэносостойко- v,cn4c г/л Рнс. 3. Изменение кинематической вязкости V от концентрации Cly, при различных температурах электролита, ; - 40; 2 - 60; 3 - 75; i SO СТ1Ч0, близкой к нзиосостойкости закаленной стали. Электролиты допускают применетк-высокнх нлотносте!) тока. Процесс осаждения Fe п них протекает с достаточным выходом по току и большой производительностью (до 0,4-0,5 у.мч и более). Изменение плотности тока в значительных пределах (20-100 А/дм) сопровождается незначительными (1,5-2,0 %) колебаниями выхода по току, что позволяет точно определять длительность процесса. Важными характеристиками электролита являются: концентрация хлористого железа (Сме), плотность р, кинематическая вязкость v, удельная электропроводимость к. Между плотностью электролита и концентрацней хлористого железа существует пряк.о пропорциональная зависимость (знамения плотности полче-ны при температуре раствора 15,5 С); р изменяется от 1,00 до 1,40 г/см при изменении концентрации от 10G до G86 г/л. На БИЗК0СТ1; электролита оказывают влияние концентрация FeCli,-4H.20 и температура раствора (рис. 3). С повышением концентрации FeCl2-4H.,0 до 400 г/л ве.11нчнна удельной электропроводимости возрастает и приобретает макснуальное значение при указанном концеитрацин (рис. 4). Дальнейшее повышение к-оицентрацин сопровождается снижением электропроводимости. 1. Скорость осаждения Ге (мкм ч) в зависимости от / к ВТ

Скорость осаждения Fe определяют по табл. I. В практике к настоящему времени получили распространение четыре типа хлористых электролитов, различных по концентрации соли железа; I - малоконцеитрироваиный (200- 220 г/л); II - средиеконцептрирован-ный (400-450 г/л); П1 - высококон-цеитрированнгп ! (600-680 г.Лп); IV - среднеконцентрированный оптимальной концентрации (300-350 г/л) (псевдостациоиарный). Малоконцеитрироваиный электролит (тип I) получил широкое прн-меиеиие для восстановления деталей твердым Fe па авторемонтных заводах. При температуре 60-80 X и плотности тока 30-50 Л/дм в э.1ектролите получают плотные и гладкие покрытия высокой твердости HV 450:-650, толщиной 0,8-1,5 мм. Толщина пкг крытий ограничивается появлением на поверхности осадков шероховатости и дендритов, которые возникают тем быстрее, чем выше плотность тока и чем ниже температура электролита. Толщина осаждаемого металла может быть значительно увеличена повторным нанесением покрытия па детали после предварительной механической обработки покрытия. Среднеконцентрированный электролит (тип II) рекомендуется для восстановления деталей, имеющих более высокое изнашивание и сравнительно невысокую твердость. Этот электролит обеспечивает получение гладких плотных покрытий толщиной до 2 мм и твердостью Г = 250450. Электро.лит начинают применять для восстановления железом посадочных поверхностей под подшипники в корпусных деталях. Высококонцентрироваинып электролит (тип III) при высокой температуре 7 П/р Шлугера (75-95 Х) и невысокой плотности тока обеспечивает получение мягких (твердость HV - 12б-ь200) и вязких покрытий то:п1],пной 2-3 мм и более, В этом электролите могут быть получены и твердые покрытия (до HV ~ = 600), по более шероховатые, чем покрытия, полученные из электролитов с меньшей концентранией Fe. Электролит типа IV обладает по сравнению с другими cyщecтвeииl,:н преимуществами и рекомендуется для широкого применения. Процесс осаждения лселеза п кислых хлористых электрюлитах осуцествля-ют с применением растворимых ансь дов, изготовляемых из низкоуглеродистых ста,чсй. Растворение анодов происходит химическим и электрохимическим путем. Прн малой плотности тока раетвс-ренне анодов происходит с большой скоростью, и при Il, = 5 .v/дм анодный выход достигает 144-208 %. С увеличением плотности тока до 20 А/дм анодный выход по 0ку снижается и при да;1ьпсйшем упелнченин плотности юка почти пе изменяется. Осаждение Fe из малоконцентри-ронйнных хлористых электролитов с применением растворимых анодов  100 гоо т т soo ciH Рис. 4. Зависимость удельной электропроводимости -л от концентрации Сс при различных температурах электролита, С: /-40; г-6 ; j-75; <-80 ЖЕЛЕЗНЕНИе о to го 30 Рнс. 5. Изменение рН в прнкатодном слое От плотности тока IjnpH различной начальной концентрации НС1 (г/л) в электролите; i - 1,0; г - 1.6; 3 - 2.0; 4-2.25 сопровождается избыточным растворе нием анодов и накоплением Fe в электролите. При достаточно высоких п.тот-ностях тока скорость растворения стальных анодов (СтЗ) превышает скорость осаждения Ре иа катоде примерно на 15-20%. Это увеличение концентрации хлористого Fe в некоторой степени компенсируется потерями электролита во время работы ванны. В электролите с содержанием РеС1г-4н20 300-350 г/л анодные и катодные выходы Ре по току почти оди-накови. и концентрация Fe в электролите сохраняется почти неизменной. Кислотность электролита, характеризуемая величиной рН, является одним из важнейших параметров катодного процесса электроосаждения ре. При недостаточной кислотности электролит становится мутным из-за выпадении Fe(OH)., и Fe(OH)j в виде хлопьев. Увеличение кислотности электролита снижает выход Ре по току. По этой причине кислотность электролита жслаге-тьмо поддерживать на минимальном уровне. В условиях высоких (применяемых на практике) плотностей тока скорость восстановления иоиов И* настолько большая, что их убыль из прнкатод-ного слоя не успевает восполниться за счет притока из электролита. В результате кислотность электролита вблизи катода становится гораздо меньшей, чем в общем объеме электролита, т. е. происходит защелачивание прикатодного слоя, при которсгм BOj-можио образование нерастворимой гидроокиси железа (явление гидратооб-разования). Влияние плотности тока на из.ме-нение рН в прикатодном слое в электролите с концентрацией FeCl2-4H,X) 300 г/л при различной начально; ! концентрации НС1 и / = 75 °С показано на рис. 5. При электроосажденпн Fe из горячих хлористых электротп-тов рН в прикатодном слое увеличивается на 0,36-0,72. Большое влияние на величину рИ гидратообразования оказывает присутствие в электролите ионов Ре+. В присутствии восстанавливающего агента, например, мета.тлического ре, ион Fe+ реагирует с ним, стремясь к наиболее устойчивой степени окисления, т. е к двухвалентному состоянию ре- -> Ft-*. Склонность --)лектролита к oKHc.ie-нпю Ре*->-Fe тем бол1Лне,чем выше температура н меньше кислоНость э.тсктролита. Поэтому в нем необходимо подл,ерживать определенный избыток свободной кислоты. Основным критерием прн определении верхнего преде.ла концентрации НС1 является катодный выход Ре по току. Концентрация HCI более 3 г/л резко снижает выход Ре по току. Поэтому концентрацию HCI, равную 3 г.л, следует считать верхним допустимым пределом. Нижний предел концентрации НС! - 1,1 г/л. Максимальную рассеивающую способность (72,3 о) имеет электролит с концентрацией FeCl2-4H 0 400 г/л. Повышение температуры с 4л до 70 С сопровождается повышением рассеивающей способности примерно в 1,5 раза. Увеличение плотности тока и повышение температуры электролита Также заметно улучшает рассеивающую сиособность электрааита. Перед железнением в хлористых электролитах проводят э.тсктрохнми-чсскую активацию иа аиоде в растворе следующего состава (г/л): H,so. ........... 365 0Д5О4-7П,О......... O-s Режиы обработки; t -- 15-=-30 °С,; Ig О -Ь70 А/дм; гфодолжотельность оСработки 2--3 мни- катоды ич ГЬ г.ш стали OSXlSlUriT. После активации дета/ш тщательно Промывают в воде до полного удаления остатков кислоты, мокрыми загружают в ванну, выдерживают без тока 10- 180 с в занисимостн от размера детали. В начале электролиза = 1- Электролиты для нанесения железных покрытий и сплавов -5 Л/дм, а aaieM в течение 5-10 ыии увеличивают i до расчетного значеиия. Сернокислые и борфтористоводородные электролиты. Для железнення применяют электролиты следующего состава (г/л): 1. FeSO..7H,0 ..... 200-250 Н,С,0,.......... 1-4 K.SO...........100-150 Режнмосаждення: t 20-i-GO °С; < =3-j-10 А,дм ; рН 2,6-3.0; ВТ = = 98 %. 2. FeSO,.7HsO..... 420 Aia(SOJa. ISHjO ...... 100 Режим осаждення; ( = 20-5-70 °С; / -=3-5-12 А/дм, рН 2,5-3,0: ВТ = - 70-5-90 %. Верхний предел допустимой плотности тока соответствует верхнему значению температур!i лектро.тита Из борфтористоводородных электролитов применяют электролит следующего состава (г/л); Fe(BF.), ......... 300 HBF,........ . . 1-2 HjBO, ........... 18 Режим осаждення; f=20-5--5-60°С; = 2-5-12 А/дм; оН 3,2 -3,о; ВТ =60-97%. Верхний преде.т \oiiy-стимой плотности тока соответствует верхнему аиаченито температуры .leKTfi-JiiiTa Перед железнением в сернокислых и борфтористоводородных электролитах проводят электрохимическую активацию иа аноде в растворе следующего состава (г/л): H,SO, . . . ....... 350-3G5 Режим обработки: /=15ч--5-30 С: плотность тока для углеродистой стали 40-60 А/дм=, длп ч\гуна - 15- 20 А/дм; продолжительность обработки до 1 мнн. Обработка после активации аналогична обработке детален после активации при железнении в хлористых электролитах. Кроме указанных электролитов, применяются также электролиты с добавками сернокислого марганца, органических веществ, а также растворы солей железа на основе органических соединений (фенолсульфоновый, сульфосалициловый, глнцератный и др). Аноды. Процесс осаждення твердого Fe осуществляют обычно с растворимыми анодами. Для уменьшения загрязнения электролита анодным шламом применяют аноды из низкоутле-родистой стали с малым содержанием примесей. Для изготовления анодов применяк>т стали марок 10, 20, Ст2 н СтЗ. Следует избегать прн изгоюв лении аношв сталей с повышенным содержанием кремнии и хрома Общее количество анодов при завешивании в ваину определяют так, чтобы площадь анодов Sa была в 1,5- 2 раза больше площади катодов (покрываемых поверхностен) Размеры анодов должны соответствовать контурам деталей. Применение ано.дов, выходящих своими размерами за пределы контура деталей, приводит к усиленному образованию дендритов на концевых участках деталей. При врсстановлеиии твердым железом цилиндрических наружных поверхностей применяют стержневые аноды, изготовленные нз прутка. Однако применение круглых анодов вызывает нарушение заданного режима электрсь лиза, так как стальные электроды в процессе работы быстро растворяются, что сопровождается уменьшением их диаметра и полезной площади, т. е. нарушается отношение Sa : S. Поэтому целесообразно использовать плоские стальные аноды толш,нно1 6-10 и шириной 40-50 мм. Для уменьшения загрязнения электролита анодным шламом аноды во время работы ванны следует помещатт. в чехлы из кислоюстойкой ткани (стеклянной, асбестовой, шерстяной). По окончании электролиза чехлы н;1До тщательно промывать. Аноды до.ижны размещаться в чехлах свободно. Можно делать широкие чехлы для нескольких анодов. Для работы в горячих кислых растворах реС!2-4Н20 рекомендуется делать чехлы из стеклянной ткани ТСФ-9П, срок службы которых равен 2,5-3 мес. После изготовления мешки необходимо прокипятить в воде 2-3 ч, а затем прополоскать горячей водой для удаления замасливататя, пропитывающего Ткань. Электролиты для осаждения сплавов на основе железа. Для осаждения гальванических сплавов Ре-Сг применяют электролит следующего состава (г/л): сульфатхромй (111)...... 160 ItSO.-ZHjO.........10-50 NHjClliCOOn ...... liO CrOj ............ 0,5 Режим о с й ж л е н и я; I = 2(f С; рН 2.3: 1 = 7-ь12 А/дм; ВТ 20-5--*-26 %; анод из стали 12X17, Г Т(1БЬ И :)лектро.Ш1- следует прокипятит!, и проработать в течение 3-5 диен, так как образование комплекса хрома с 1ЛИК0КОЛ0М требует определенною времени. С увеличением концентрации Сг2(504)э С(1держание хрома в сплаве увеличивается от 4 до 22 %, а выход по току падает. С \величеиисм FeS04-7H20 при тех же условиях электролиза содержание железа в сплаве увеличивается от 60 до 90 о. Вь ход по току возрастает до 44 %, но качество покрытий ухудшается. При содержании железа в сп.таве, равном 85-90 %, покрытие темнеет на воздухе и при толщинах 15-20 мкм отслаивается от основы. Наил\чший состав сплава Ре-Сг обеспечивается при 25-35 % Сг. Сплав ре-Сг-Ni, содержащий 8- 17 о Сг и 13-20% Ni (остальное Ре), осаждают из электролита следу-ю1цего состава (г/л): FeS0,.7H,0......... 5)-60 сульфатхромя (III)...... 250-2К0 NiS0..7H,0 ........iru-IlO лючевниа.......... !50- 180 HjUOa........... 25 Р е ;к и м о с г ж д е II н л: t - 50 С; рН 2.1: ~ С-f IG .А-ДМ-; р.ноды ч:< платят,!: ВТ - 1 5 -25 % Хлориднын электролит используют д.тя осаж.кния cii.iaBa Fe-Сг-t\i (7-20% Cr, 5-30 л. Ki, остальное Fe), Электролит имеет следующий состав (г/л); FeCb.4H,0......... 20-40 CrCla- ЮНгО .......IbO-ISO NiCl,.6H:0 ,........ 25-70 NH4CI............ 200 P e >i< и м oca дения: i = 2( -н -lSO °C; pH 2,0; = 10 4-30 А/ДМ . DT = - 30-40%; ЙНОДЫ i!:i Г1.-ат!Ньг. Сплав ре-P перспективен для восстановления и повышения износостойкости деталей машин. Осаждение таких покрытий ведут в электролите следующего состава (г/л): FeCl, 4Н.О ........150-130 КаНгРО,- НгО........ 10-16 на ............ до рН 0.8 Режим осаждения; / 50- 60C-;i. з0-е50 А/дм-, аноды на стали 1!Ли п.матииы; (.П - 0,2 .0,3 мм/ч. Электролит позволяет получать качс-стбе}1ные noKpi.iTHH толи[ич011 до 1 мм. Содержание Р спл;.пе Ь-lOi,- Микро-твердость покрытий Fe-Р составлг.ет 600-НОО Термообработки покрытий Fe-Р прн 350X в течение 1 ч приводи! к повы- шению микротвердости до 1800. Температура ниже 300 °С не влияет на микротвердрсть. При <> 700=С твердость также практически не изме ияется. Терыообработанные покрытия хорошо противостоят схватыванию и задирам в условиях трения без см;; зочпого материала и обладают высокой износостойкостью. НЕПОЛАДКИ ПРИ ЖЕЛЕЗНЕНИИ Неполадки при жслезнении в хлористых электролитах, причины их появления и способы устранения приведены в табл. 2. ПРИГОТОВЛЕНИЕ ХЛОРИСТЫХ ЭЛЕКТРОЛИТОВ Хлористый электролит. Исходными материалами для приготовления электролита являются РеС1.г-4Н20 и НС1. В производственных условиях из-за дефицитности и быстрой окисляемости FeC1.2-4H20 электролит приготовляют травлением (до насыщения) в НС1 стружек иизкоуглероднстой стали. Для приготовления электролита применяют дистиллированную воду, очищенную или кипячением, или каким-либо другим способом. Для приготовления 1 л электролита с содержанием С граммов FeCl2-4H20 необходимо иметь; количество стружки = 0,281С и количество HCI х = - 36,7С/й, где а - процентное содержание (по массе) НС1 в кислоте, применяемой для травления. Количество материалов, необходимое для получения электро.1итов различной концентрации и рассчитанное но указанным формулам, приведено в табл. 3. Для приготовления электролита рекомендуется: взять стружку низко-углеродистой стали (Ст2, 10 или 20) на 10-20 % больше, чем это необходимо по расчету (для компенсации потерь прн травлении). Стружка должна быть чистой, без ржавчины и Окалины, нельзя применять стружку легированных сталей; обезжирить стружку в 10 %-иом растворе NaOH при /==6070°С и промыть после обезжиривания в течение 30 мин; залить в кислотостойкую ваину НС1, разбавить ci; ведай (50 % объема 2. Неполадки при иллезнении п сиосооы их устранении Нполадкп Причина неполадок Способ устрлие Б>трнст),1Й осстДРК и()>ос-ностями oKpyi lofi фcl:u Шероховйты;! ас;1Док с не-poвиocтяll игольчатой формы Разрывы I) отслакванне осадка (при mjiikom ио-крь:тии) Шелушение осадка (при твердом [0Крыт1[и) Чремерипп рост дендритов на остриях и кромках деты и Затеки, частич!ое отслаивание концах детали и непокрмтые участки Слокстость покрытия Затеки и частичное отслаивание осадка Hii гранпЦ ньоляцни Серистый пспдок Продольные борозды Месте, защищенные нлоля-цией, обрастают дендритамн Детали полиостью или ч.ч-стично не покрываются железом Питтинг или продольные полгсы-601озды на ппверч-ностн осадка Толщнии покрытия меньше расчетной: без пробоен б НЗОЛЯЦН1:. без дендргтов на KpOMKirx и гмету п.чх, с дендритами на выступах и (фомках с деидрнтообразоплннсм lr слое изоляции Неравномерность толии1Н(1 осадка на поверхно1.Т1 -v тали 4ре мер но высокая плотнс-п тока. бысокая шорох.он;1тость поверхности 1[орсд покрытием Загрязнение электролита анодным шламом, избыток Fe+ в электролите (окисленный электролит} Плохое of езж1фианн(.; HCiipi-нильный режим элсктрохимч-ческой подготовки Чрезмерно Гюльшг.е р;13черы знодов и неправильное их расположение; иеудовлетвОрн-тсльиая экранировка и sauuiTa детали Плохая промывка после анодного травления, плохая очисткя деталей от масляных загргз-неинй и ржпрчпиы Перерывы то!-.:.; резкое колсбл-иие кислотности и температура при зЛектро;-нзе Недостаточная продолжительность сушки и плохое качество нзоляцноиного MiiTcpiujia Несоответствие между кислотностью электролита н пар£-метрамн pe>iHMa Малая кислотность Недостаточная толщина шо-ляционной пленки; иеудовле-гворигельиое качество ичоля-цин Нарушен контакт в анодгой или катодной цепи; неправиль нал полярность ванны; аноды покрыты толстым слоем шл;1-ма; мала плотность тока Чрезмерно большая анодная плотность тока; оТработагмние аноды Утечка тока при электропроводных стенках; чрезмерно высокая кислотность электролитi Нелостаточное экрйннров-,н1 v зтнх участков Недостаточная толщина или качество нзоляцноииой пленки Неправильное расположение деталей относительно стенок или дна ваниы; неправильное расположеин анодов относительно детален и друг друг;* неудачная конструкция иод весок или тукранируютднх при способлспш ..ннзить нлст1Ость тока, Mem.iLHTb нерохонатость [фи мечаннческоП обрботке Фнльтров;)7Ь электролит. впсстг1ноп;пь е о прор£бот- ПО-( TOtIOM Улучшить гбезжи ивани? деталей. оОесгечить прарпль-Huii режим электром мнче-ской подготсики Правильно ныСрать n;:i:uiepLi и расположение анодов; обеспечить гранильную эк-р;[Нировку II защиту депипн при завешнваиик в ванну Тщ1тслг.н<) оч11!цать и промывать детали t,oc. re лнод-HOI-0 трпленкм Не допускать перер),!воо тока; поддерживать кислотность и температуру элек-1*ро-1Цта п 01тима.-11.ин[\ предел ;:х Увеличить fipemh и температуру супкн (если это допустимо) и-юляции; зг1мс-нить изоляционный материал более качественным Повысить кнслотноеть элск-гролига и Bbi6paTt. Co.iee мягкие режимн! члект ро.инча Полыснть КИСЛОТНОСТЬ электролита Упе:)ичить количество слоев изоляционного материала или его толщину; сменить изоляцию Проверить и обеспечить надежный контакт; ncj-eMtHHTb голюсы на Baime: очистить и промыть аиоды; уне.чи-чить плотность тока Увеличить площадь лнодов пли заменить их Удалить детали и аноды от <:тенок и ДН.1 пинии не менее чем иа 50 мм; проверить и отк:орре!;тирорать кислот- икть применить дополиителыи le катоды нли обеспечить лучшее экранирование Увеличить количество слоев ишляционного материала 1;ли заменить его л>чшим Проверить и вь!держать рас-тояние от стенок в ij мм; .беспечить правильное расположение детс-леЛ и аио-ц,ов; изменить количество подвесок и ькранируютп присгоооблении

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |