|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 восС1а110витель (табл. 3). Смешивают их в установленных пропорциях непосредственно перед нанесением покрытия. На процесс воссгапсвлення серебра отрицательное влияние оказывают различные примеси (хлориды, сернистые соединения, соли свинца, железа, висмута и др.), поэтсму цля приготовления растворов серебрения используют чистые реактивы и обессоленную воду. Лля химического серебрения чаще друткх применяют растворы, пред-ставл(чиье в табл. 3. Наибольшее промышленное распро-страучне получил раствор № 1. Его при\:е 1ЯЮТ главным образом в произ-всдстве зерсал, а также для нанесения юкопрсводных покрытий различного назначения на диэлектрики. Раствор гюзволяет получить покрытия при однократном нанесении толщиной 0,08-0,15 мкм (пмивом нли погружением). Остальные растворы применяют в гальванопластике для нанесения покрытий погружением (растворы Ме 2 н 3) н пневмораспыленнем (раствор № 4). Для приготовления комплексной соли серегра (растворы №. 1А а 2А) азогнокнстое серебро растворяют в 0,5 л воды и постепенно добавляют к нему аммиак до растворения образующегося Осадка и затем 100-200 мл раствора с рецептурным содержанием NaOH. Если при этом образуется бурыГ! осадок AgjO, то его растворяют, прибавляя аммиак. Раствор доводят до объема 1 л и тщательно перемешивают. Приготоштение восстановителя, со-держаитего ннвертный сахар, производят следующим образом. В 700- 800 мл горячей воды растворяют сахар-рафинад, добавляют 10 мл 10 %-иого раствора HjS04 и кипятят в течение 10-20 мин. Полученный раствор доводят до объема 1 л п вводят в него 2-3 мл 5 %-ного спирт вого раствора йода и снова кипятят до полного обесцвечивания раствора. Растворы jV. 2Б, ЗА н ЗБ готовят путем растворения компонентов в небольшом объеме воды и доведения его ДО 1 л. ПОКРЫТИЯ СПЛАВАМИ НА ОСНОВЕ СЕРЕБРА Из сплавов серебра, получаемых! электрохимическим осаждением, наибольшее практическое применение по- 3. Составы растворов xn:,ui.itckoro серебрения <г/а) Компоненты раствора AgNO, NH.OH 125 %-вый) NaOU Н,СО (37 %-iibi(i) Сахар инвертный с,н о,- н,о J (.Т %-1 1.1й cniipto-BOfi раствор) ККаС,Н.0 .4Н,0 С,Нз(ОН)а Н,С,Н,0;. HjO Соотношение объемов раст оров А u Б -5,5 15-20 мл/л 1 - 5,6 100 (при сребрен ин стекла полнвом); 20 (при серебрении погружением) 2- мл/л До растворения ос.чдка 7 6,6 11.б мл/л 0.9 мл/л 4. составы цианистых и жс.пешстосинеродистороданнстых злек1ролитов (г/л) и режимы осаждения

лучили сплавы Ag-Sb и Ag-Pd. По сравнению с покрытиями серебром они имеют улучшенные механические и антикоррозионные свойства, но несколько худшие электрические характеристики. Указанные сплавы широко применяют для покрытия контактов с целью увеличения срока службы и стабильности работы нх, а сплав Ag-Sb и для занитио-декоративпоп отделки изделии ювелирной промышленности. Осаждение сплавов Ag-Sb, Ag-Pd наиболее часто производят из цианистых н железистосннеродисюроданис-тых электролитов.Составы их и режимы приведены в табл. 4. Из .электролита № 1 осаждают матовые покрытия на подвесках н насыпью. Электролит № 2 позволяет нааучать матовые покрытия на подвес-ках а этектролит № 3 - насыпью. Электролит Л 4 предназначен для получения блестящих покрытий на подвесках. Осаждение покрытий на подвесках следует производить прн движении катодных штанг. Предельно допустимая концентрация КСОз в указанных электролитах 100 г/л. Аноды - серебряные (чистота 99,95-99,98 %), со-отиошенне Sa : Sh = 2; 1. Содержание серебра в сплавах 97,5-99,2 %. При увеличении плотности тока и концентрации K(SbO)C4H40 O.bUfi количество сурьмы в покрытии возрастает. Для приготовления электролитов № 1-3 готовят вначале растворы комплексных солей серебра, как при приготовлении соответствующих электролитов серебрения. Затем в отдельной емкости при нагревании последовательно растворяют рассчитанные количества сегнетовой соли, гидроокиси калия (для Электролита № I) и сурь-мяновиннокислого калия и причивают к раствору комплексной соли серебра. Полученный электролит доводят водой до нужного объема, тщательно перемешивают и подвергают химическому анализу. Приготовление электролита № 4 гзо-изводят аналогично электролиту блестящего серебрения. Сурьмяновинно-кислый калнн растворяют в отдельных порциях электролита и вводят его в рабочий электролит. При эксплуатации электролитов концентрацию Sb в них поддерживают периодическим добавлениед! конаеа-трироваппого раствора сурьмяиовии-нокислого калия и сегвётоБой соли (рекомендуют 30 %-ный раствор первого и 20-30 %-ный раствор второго смешивать в отношении 1 : 10). Если [еобходимо ввести только сурьму, то соль ее растворяют в отдельных порциях электрачита. Аналогично вводят и роданистый калий, но порцию электролита после его растворения рекомендуют прокипятить в течение 1-2 ч При прохождении 1 А-ч через каждый л[пр электролита расходуется примерно 0,015-0,025 г/л Sb и 0,3 г/л сегнеговой соли. Для получения сплава серебро- палладий применяют электролиты № 5 и 6. Первый из них позволяет получать сплавы с 2-5 % палладия, второй - о ~10%. С увеличением суммарной концентрации металлов в электролите содержание Pd в сплаве уменьшается. Увеличение концентрации палладия в электролите приводит к незначительному увеличению его массовой доли в сплаве. При увеличении концентрации цианистого или роданистого калия в электролите и плотности тока содержание Pd в осадке растет. Перемешивание раствора заметно уменьшает концентрацию Pd в осадке, Приготоачение цианистого электролита Л 5 производят путем смешивания концентрированных растворов комплексной соли серебра (70-80 г/л в пересчете на металл) н Pd (CN)j (70-75 г/л PdClj на 1 л раствора цианистого калия с коицеитрацией 170-180 г/л). Во избежание разогрева раствора до температуры более 30-35 С и выпадения PdO растворение PdQa производят небольшими порциями прн охлаждении и перемешивании раствора. Затем соответствепио рецептуре добавляют растворы KCN и К,СОз. Электролит Л 6 готовят аналогично. Прн атом соли серебра и палладия отдельно растворяют в растворах KCNS. В иолучениую смесь их вводят растворы роданистого и пирофос-форнокислого калия до рецептурного содержания Анодами в обоих случаях служит серебро. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРОЦЕССА СЕРЕБРЕНИЯ Покрытия серебром или сплавами на Основе серебра наносят па детали из меди и медных сплавов (различные марки латуни, нейзильбер, мельхиор, Томпак), коррозионно-стойких сталей, сплавов на никелевой основе и [1редва-рительно омедненных сталей. Схема технологического процесса получения покрытий представлена иа рис. 2. Медный подслой применяют для деталей из стали, бронз различных марок и деталей из медных сплавов, имеющих паяные швы. Толщина подслоя 3-9 мкм. Активацию поверхности перед серебрением в любых электролитах обычно осуществляют по ГОСТ 9.047-75 а растворе HjS04 или HCI. Перед серебрением в цианистых электролитах применяют раствор KCN. В случае повышенных требований к прочност1[ сцепления используют электрохимическую активацию при анодной плотности тока 3-5 А/дм в 2-3 %-ноы растворе KCN. Для повышения прочности сцепления серебряного покрытия с основным металлом из коррозионно-стойких сталей и никелевых сплавов их обрабатывают в электролите следующего состава (г/л): NlCl,.C[I,0 ..... 200-240 HCI (р = 1,19 г/сн=) 180-220 мл/л Режим осаждения: г = z -i- мин; = 4 -5-5 А/дм; ( = 18-ь35 С. 5. Составы электролитов длн пассивироваимя серебряных ппкрытиА и режимы осаждення

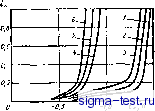

\Промь1Бка в ror.odHDu лрстачиий Ше I Ccpt6psmie iipeSeupiirP€MbP~s j - ; - JjiaSjinda :.c гтпро - Серебрение [ HfmB.Tueaftie вгунтрсяита серебреная в Т-Збаггиах - t - Прсмыбна в грлсдиой прагптиоа воде \заи.игпа. серебра art погг.усА<еиий ит аВелеччие or.cpantia - т Прттвна s хгтЗисй npomawiwu бсве Рриыдиа б eeppveu прй/ппчизй Сидс Рис. 2. Схема текколог1!чгекого процесса нанесения серебра и сплавов ча его основе Пассивирование покрытий производят в электролитах, указанных в табл. 5. Раствор Ш 1 используют для сохранения внешнего вида и паяености покрытий, а электролит № 2 - д-тя сохран.енпя пааемости их кислотными флюсами. В электролите № 2 допускается обработка без Енешиего источ- ника постоянного тока (с примеиеиием алюминиевой гальванопары). При этом соотношение поверхностен алюминия и деталей от 2 : 1 до 5 : 1, продолжительность пассивирования - до 30 мин. Обрабетткз рекомендуется для детален, подлежащих длительному складскому хранению (до двух лет). Окрашивание серебряных покрытий производят в электролите следующего состава (г/л): N г -эк, .......2 -30 Na.jSO......... 1 -20 h,SOt (е - 1.84 г/см=) 2-5 мл/л CHjCOCH........ 2 - 5 мл/л Р е г гл о к р а ш п 1! а н я: ибр бот-ку ведут на ноде; i апряже! i: i; гаине 8-12 В; ig = 0.10.5 А ды ; /=18. С: т 2 J-S мнн Катоды из коррозионно-стойкой стали марки 12Х18Н9Т. Процесс считается законченным, когда вся поверхность приобретает равномерный черный или темно-серый цвет. Полученная пленка не обладает электро-проводимос ью. Применяют также химическое окрашивание в растворе, содержащем 20- 30 гл серной печени, при температуре 70-80 °С в течение 3-5 мин. Для защиты Ag от потускнения в течение 2-3 лет на его поверхность наносят 3 - -ный раствор сплава КПЭЦ в смеси ацетона, ксилола и толуола (1:1.1). Получаемая при Этом пленка лака имеет толщину 0,3- 0,5 мкм. Она нестойка к механическим воздействиям и не препятствует пайке спнртоканифольиым флюсом, но значительно наменяет переходное сопротивление, вплоть до отсутствия электрического контакта. Неметаллический сплав КПЭЦ имеет следующий состав (мае. доля, о): к ннфоль ......25 сннтетнческшТ церезин . 20 эпоксидная смола ЭД-6 25 поаисти ол .....30 Для его приготовления нагревают до 80 С эпоксидную смолу, вводят в нее мелко раздробленную канифоль и при перемешивании i агренают массу до 120С. Затем добавляют церезин, нагревают о 180С и вводят мелко ра:1дроОленныи полистирол. После иа-гр на массы при пос явном пер ме-шивании до 280 С се вы ерживают при Этой температуре 10-15 мин, охлаждают до 220-250 С и ра ли-ва от в формы. Некачес венные серебряные по-к ытия удаляют элекгр хими (ским растворе i leM их в электроли е серебрения нли в рас воре, содери auie i 50-70 г л KCN, при 15-35 С и la - = 0,3 : 0,5 А дм. В качестве кат д в используют угольные, графитовые илл стальные (марки 12Х18Н9Т) пластины. Последние допускается при.менять как аноды в ваннах серебрения. Покрытия Ag вместе с подслоем Си удаляют в концентрированной HNO3 (р= 1,41 г/см), а также в скесн концентрированных H2SO4 и HNO3 с соотношением объемов 19 : 1 при 60-80 °С. Извлече! ие серебра из цианистого или железистосинеродистородаЕнютого электролита рекомендуется производить электрохимическим осаждением с нерастворимыми анодами до концентрации 1,5-2,0 г/л. По мере уменьшения содержания серебра плотность тока снижают до 0,03-0,02 А дм. Извлечение остатков его из электролитов и промывных вод ванн улавливания производят методом внутреннего электролиза. В качестве электродов используют алюминий марки А-7 и пластины из коррозионно-стойкой стали. При коротком замыкании электродов серебро осаждается на пластинах из коррозионно-стойкой стали. Одновременно происходит контактное выделение его на А1. Для извлечения серебра можно применять и метод осаждения НС1 с последующим отделением AgCl, а также путем обработки электролита цинковым или алюминиевым порошком с последующим растворением избытка порошка соответственно HNO3 или ,МаОН, Наиболее целесообразен ме од регенерации цианистых электролитов и промывных вод, основанный на экстрагировании серебра 0,5м раствором четвертичных аммониевых оснований в тетрахлорэтилене с иебо ьшими добавками (10 г/л) децилового спирта. В качестве четвертичного аммониевого основания можно использ вать три-алкилбен иламмоний, триалкиламно-нийсульфат и др. Реэкстракцию серебра из нясьш1ен-ного экстратента осуществ. яю раствором K.CN (200 г ) и КОН (1 Огл). Конечньм про у том ре енер i на является к нпентрирозанньн! е[)ебру раствор KAg(CN)2, пр iro. 1Ы i д я повторного использования в производстве. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ ЗОЛОЧЕНИЯ По своим декоративным свойствам золото превосходит все металлы. О -личается о ю и высокой хи пческой стойкостью не окисляе сл на воздухе, в кислоро е, сероводороде и других газах I ри нагревании до 800-900 °С, не реагирует с неметаллами (кроме галогенов при нагревании в присутствии влаги), щелочами, отдельно взятыми кислотами, за исключением горячей H2Se04. Растворяется золото в смесях кислот с сильно выраженными окислительными свойствами (царской водке, серной и азотной, серной и Марганцовой), в растворах цианидов прн доступе кислорода или других окислителей, в хлорной и бромной воде и во ртути, с которой образует амальгаму. Наиболее распространены цианистые электролиты для золочения. Находят также применения железистосинеро-дистые и некоторые другие электролиты. ЭЛЕКТРОЛИТЫ ЗОЛОЧЕНИЯ Цианистые электролиты. В цианистых электролитах золочения основным компонентом является анион Au (CN)-. Вследствие ничтожно малой константы нестойкости его (Кн = = 5-10 ) равновесный потенциал золота в цианистом растворе смещен в Сторону отрицательных значений намного больше, чем у серебра, что лсключает возможность контактного вытеснения золота медью и другими металлам!. Осаждение Au из цианисть х щелочных электро. итов проте ает при большой ка одной поляризации (рис. 3), обусловливающей высокую рассеивающую способность их и мелкокристаллическую Сфуктуру катодных осадков. Выделение золота на катоде происходит в результате непосредственного восстановления хшаиоауратного комплекса Из-за отрицательного потенциала золота в цианистых растворах осаждение пок1)Ыткя сопровождается выделением водорода. Лаже прн ма ых п 0Т1 остях тока выход по току всегда меньше 100 о (обычноон составляет60-90 с). С увеличением пл тн стн тока выход по т ку резко надае (рис. 4). Пере-hсшивание элект лита или поньшс-ине концентрапии золста в -е i позволяет значительно повысить выход по  Рис. 3. По.тяризационные кривые при эле * трохимическом осаждении золота из цианистых щелочных iJ- ) и кислых (лимоннокислых (4-6) электролитов п[?н рН и температуре (С): I, 4 - 20; , 5 - 0; 3. С - 60 току. Одако увеличение с держания золота в электролите сп собс вует повышению потерь драгоц [ ого металла, поэтому макС! мальиая концентрация его даже в электрод i ах, работающих при нитеьсчфицирсванных режимах электролиза (J,; > 1,5 А дм, ие превышает 15 гл. В [ход по току увеличивается также п и повышении температурь электролита. Анодный п-нтцесс в щелочных электролитах с зол тыми аиодами в большой степени зависит от концентрации свободного цианида. Так, нри содержании 1-3 и свободною KCN аноды растворяются с выходом по току 100 л, а при концентрации его леиее I °о и плотности тока >0 2 А дм выход по току равен -2 о. При содержании более 3 о KCN выход по току падает в связи с nacci вированием анодов. вг,% О (7,* 0,8 Г,2 %Б1.,фм Рис 4. Зависимость выхода по току от плотности тока в электролите, соде рж щем (г л) ,05 All, l5KCN,bo(3, 15 Na.HHCV- rHjO, при температуре 70 С; / - без ле емсцл! ання; 2 - с перемеши-поннем

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |