|

|

|

|

Навигация

Популярное

|

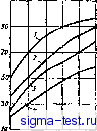

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39 вт, ,  20 3D К JO t/C Рис. 5. Влияние температуры на выход золота по току в лимоннокислом электролите с содержанием 10-12 г/л Au при рН4.2 и плотности тока, А/дм; / - 0.15; 2 - 0,3; 3 - 0,5; 4 - 1.0 Существенное гияние на процесс мектролиэа оказывает и природа катиона цианида. Использование калиевых солей обосновано тем, что комплекс KAu{CN)j по сравнению с натриевым обладает в 5 раз большей растворимостью, и вследствие этого пассивирование золотых анодов наступает при более высоких плотностях тока. Цианистые кислые электролиты по-вволяют проводить -золочение при ана-чительно больших плотностях тока (до 1,5 А/дм*), чем в щелочных. Но с увеличением плотности тока выход металла по току уменьшается и тем в большей степени, чем ниже температура н рН электролита (рнс. 5 и 6). Голярияуемость катода в кислых влектролитах меньше (см. рис. 3), чем в щелочных, поэюму и рассенва-вг, % Рис. е. Влияние рН иа выход золота ло тоау ш лимоннокислом эдектролпге при одотлйсти тока, А/дм*з 1 - 0,16; г - 0,7 ющая способность их тоже меньше примерно в 2-2,5 раза. К недостаткам их относят также низкий выход по току (40-50%), повышенные внутренние напряжения получаемых осадков и необходимость наличия вентиляции, так как в процессе эксплуатации электролита может образовываться цнаи, а также окисление лимонной кислоты на аноде. Составы цианистых электролитов и режимы золочения представлены в табл. 6. Электролиты JVfe I и 2 наиболее часто употребляемые в практике. Они обеспечивают получение мелкокристаллических осадков и пригодны для покрытия сложиопрофилированных деталей. Золочение нз них производят с растворимыми (золото 999,9-й пробы) ли нерастворимыми анодами (сталь марки 12Х18Н9Т, платинированный титан). Электролиты № 3 и 4 представляют собой цианистые кислые (лимоннокислые) электролиты. Первый из них применяют при обработке деталей преимущественно иа подвесках, второй - при золочении насыпью. Они дакуг светлые, а при повышенной температуре - яолублестящие осадки. Обработку в электролите № 3 производят при движении катодной штапги илн перемешивании раствора. В случае золочения движущейся проволоки электролиз ведут при температуре 60-80° С и плотности тока 5-6 А/дм*. В электролитах допускается заменять 50 % лимонной кислоты эквивалентным количеством трех5амещенного лимоннокислого калия. Электролит .fe 5 применяют для предварительного золочения перед нанесением сплавов золотв иа медь я ее сплавы, медные и никелевые покрытия. В качестве анодов в электролитах Ms 3-5 рекомендуется применять платину или платинированный титаи, ио применяют также сталь 12XI8H9T. Для уменьшения количества железа, выделяющегося в электролит, стальные аноды в нерабочее время вынимают нз ваий и храпят в дистиллированной воде. Соотношение Sa : S == Й ; I (не менее). Железистосннеродистые и этилен* диаминовые электролиты Кроме цианистых разработаны также желе-знстосинеродистые, сульфитноэтилен-диаминовне (на основе комплекса na3.\u(S0:,)3, .NajSO., и эти.теггдиамнна или тр1!лоит Б) и другие электролиты. Все они по качеству получаемых осадков и дру нм показателям уступают цианистым электршгнтам. Практгчесгюс примене. те г.з них полу< ил лишь ме-лезистоса е одкстый электролнг Ks 6 (см. табл. С) Пригото .. сние цианистых щелочных электрод .гсп осуществляют [;утем последовательного растворения KCN н дициансаурата калия в обессоленной воде. Электролит фильтруют в рабочую ванну, долнваот водой до нужного объема и перемешивают. При отсутствии KAii(CI\)2 его приготовляют рас-твсрениеу. металлического золота Для приготовления лн..юкнокислых электротитоз растворяют лимонную кислоту (и лпмснноккслый калий) в воде, доЕсДят рН 20 %-ным раствором КОН до 3,5-4,2. После этого вводят раствор дмцпгкоаурата калия, доводят объем зле.ст слита до требуеюго, перемешивает, замеряют рН и корректируют его Ju-HbiM раствором НаР04 илн лимон; oii кислотой. Для приготовления желе.зистосЕпе-родистого электролита все ко.>.;-оненты его расзоряю: отдельно Б небольших объемах воды. Хлорное золото рекомендуют нейтрализовать раствором KjCOa ло Л!;екращенкя выдел км пузырьков углекислого газа. Затем рас- . Составы цианистых н жслеэис ,осинеродистых электролитов (ж.л) эслоченип и режимы оса.1!1;генид творы avctc 1.сзосн=рродистого и угле-кис того I а ип сливают в.иестс, нагреваю до кипения п вводгт горячий раствор хлорного золота. Полученный р- твср кипятят 4-5 ч, фильтруют, вг -дят в него KCNSh перемешивают, пос .е чею он пригоден к эксплуатации. Прн работе с нераствори% ымн aim-дами kotihiectbo металла, еыделяем(в на [юкрываемых деталях и уносимое ими при выгрузке из ваниы, комг.ен-сируют путем периодического или псн стоянного добавления коннентрирован-ного раствора золотя. Кроме того, периодически проигводлт хсрректи-рование всех компонентов этс!ч1ро.тита по данным унмическсго а11ал1за. Для частичного удал вил: кгбона-тсв цианистые щедочнье э.гтектролиты охлаждают до -5С и декантируют. Удаление карбонагов пранзпсдят также осаждением нх Са(К0з).1, Ba(CN)2 и кислым Саэ(Р04).. Для облегчении фильтрации оса!кдение [рОЕодят медленно в горячем растворе с таким расчетом, чтобы осадах состоя.1 нз крупных легко фильтруемых кристаллов. ЗОЛОЧЕНИЕ БЕЗ ВНЕШНЕГО ТОКА В табл. 7 приведены иянболее часто применяемые составы- растворов и режиыы контактного и химического золочения.

7. Составы растворов (г/л) контактного н химического золочения II режимы осаждения

Растворы ,№ 1 и 2 в табл. 7 применяют для осаждения покрытий толщиной около 0,1 ыкм иа основы из никеля (раствор № 1), меди и медных сплавов (раствор № 2). Покрытия получаются плотными, глянцевыми и обладают хорошим сцеплением с поверхностью деталей. Корректирование кислотности раствора № I производят раствором Из раствора № 3 наносят покрытие химическим способом на медь и ее сплавы. Оно имеет меньшую пористость и соответственно более высокую защитную способность, чем у электро-осажденных покрытий той же толщины. Нормальное протекание процесса происходит при плотностях загрузки, не превышающих 1-2 дмл. Скорость осаждения покрытия составляет ~1 мкм/ч. Корректирование рН производят раствором NHjCl. Для восстановления истертых участков покрытия применяют контактно-механическое золочение. Око заключается в натирании поверхности детали волосяными щетками увлажненной смесью поваренной солн и порошка металлического золота в соотношении 4 ; I. ПОКРЫТИЯ СПЛАВАМИ НА ОСНОВЕ ЗОЛОТА Введение в состав золотых осадков Со, Ni, Си, .g, ЬЬ, Fe, In к других металлов дает возможность получать сплавы с зй1)анее заданными свойствами. Как правило, такие сплавы харак- теризуются мелкокристаллической структурой, отсутствием пор прн толщине свыше 3 мкм, повышенным блеском, твердостью и износостойкостью. Некоторые свойства основных сплавов на основе золота представлены в табл. 8. Для осаждения сплавов наиболее часто используют электролиты, приведенные в табл. 9. Электролит № 1 предназначен для получения малонапряжеиных защитно-декоративных покрытий нз сплава Ан с Со, обладающего твердостью и износостойкостью в 1,5-3 раза боль- 8. CBoflCTRa основных сплавов иа основе золота

1111 I I I i i i cl I I I I I I lllll 111 1111- 1 I I I I I I I I I I i.-.gi I w о - I I I I I I I I I 1 i 1 J, I I I I T I lllll 1 III I I T Ir lllll I I I I I 1 I i-gi I I I I I 111 111 I I I I 1

5 i? V, о. У. - Д с I I I о S I ;:- g о- f lllll dc со - о - о о о О! i I I I I л о ю о - О! с! - о - fj о 1Л I I I о - 06 Ф ( §3 о S I I I о - л (D I с, * П ь. -.f с о О! lllll Ю со (ч. -. о V о о : ф о о О! i i i I ° ° g I I I in eC lllll ift о о -* rt x iC ss. a *r о OK ШИШ1. чем у чисто золотых покрытий. Лимоннокислые электролиты Л 2-4 позволнют получать блестящие, с высокой HSHocoCTOHKocTiio сплавы золота с никелем. В связи с применением нерастворимых анодов электродiiTi.i кср)ектируют периодическим или непрерывным добавлением 10-15 %-ного раствора KAg(CN) . Элсктро.тты № 5-7 применяют для оса;кдрнпя сплавов золота с содержанием серебра соотестстпснпо (мае. доля, -2,5-27,5; 7,5-12 3 и 5-10. Износ! ст, икосп. таких покрытий составляет ссответствснно 450, 400 и 300 и по сравнению с покрытиями 9олс;о,>г, а удельное электрическое сопроти;.теине 8,9; 8,0 и 5,0 мкОм-см. Электролит К: 5 применяют в процессе двухслс.кого золочеиня корпусов часов, а электролиты .No О ![ 7 - для покрытия слаботочных контактов. Наибольшее влияние на состав осадков, получаемых нз электролитов N° 5-7, оказывает соотношеинс золота и серебра. Введение в электролит соли никеля или тиосульфата увеличивает блеск осадков. Зо.штоссребряные сплавы наносят только на подслой серебра, золота нли сплавов золота. ПриготоЕлекие электролитов Ks 5-7 осуществляют из растворов комплексных солей золога и серебра. Из электролита № 8 осаждают золо-тоиедныс сплавы значительной толщины (20 мкм и более), обладающие наибольшей твердостью среди всех двонн.ых сплавов на основе золота. К тому же цвет получаемых иокрыгай при массовой доле золота в сплаве, paBHoii 85 % , близок к цвету металлургическою золота 583-й пробы. В связи с -этим электратит очень широко применяли при защитно-декоративной отделке корпусов часов н ютюлириых нздсл;й. В настоящее время он в значительной мере Быгеснен более стабильными и удобными в эксплуатации электролитами, обеснечнвающнми получение высокодекорати1Н1ых сплавов Аи-Со в ,Лн-Ni. Содержание Au в покрытии увеличивается при повышении температуры и концентрации золота в электролите, введении перемешивания. Повышение плотности тока [ювышает содг.ржатшв медн в сплаве. Электролит готовят нз растворов комплексных цнатшстых солен Au и Си. Ум*>ньшст:нс концентрации золота и Си во время эксплуатации электролита компенсируют введением корректировочного раствора. Значение рН регулируют 15 %-ным раствором Н3РО4. В электро. нтс Sv2 9 пронзаодят осаждение сплава Ли-Sb, применяемого главным образом для покрытия электрических скользящих контакгов и транзисторов. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРОЦЕССА ЗОЛОЧЕНИЯ Золотые покрытия наносят непосредственно на Си II медные сплавы, ковар, Ag, медные серебряные и пикслсвце покрытия. Наиболее часто золочение производят по подстою серебра. Схема технслсгического процесса нанесения покритин золотом и его алаг вами в осноппсл! аналогична схеме серебрения (см. рис. 2) и часто включает ее в себя. Пр1г длительной (3-6 мес.) эксплуатации лимоннокислых электролитов в них накапливаются катионы калия до 20-25 г/л, а также железо и продукты разложе1П1я компонентов (в основном лимонио!! кислоты). В резу.ть-тате этого электролиты густеют, снижается выход металла по току, уиелн-чиаается рН, ухудшается качество осадков. Для устранения этого явления реко; юндуется удалять избыток катионов с помощью применения кати-онитовых мемпран методом электро-диалнза. В противном случае электролиты заменяют свежими, а из отработанных регенерируют золото. Некачественные осадки удаляют анодным растворением золота в растворе, содержащем 50 г/л цнаннстого калия, при температуре 15-35 С и плотности тгка I -1,5 А/ды, в серной кислоте ((- = ,82н-1,84 г/см ) при in - 37 А/тУ нли в растворе ИС1 (50 г/л) при in -- 0,11 А/дм В качестве катодов применяют в первом растворе С1ал1.;п,1е пластины, а во втором - листоио!! свинец. Наличие воды в серной кистоте недопустимо, так как разбавленная H2SO4 расравливает основной металл. Растворение золота проис:>олнт при напряжении 4-5 В. Признаком полного удаления его является ноБышение напряжения иа ванне до Н-12 В. Наиболее прогрессивным методом ре-генерашш отработанных растворов золочения и промывных вод ванн улавливания является метод экстракции ватота органическими растворами. В качестве экстрагента используют раствор следующего состава (мл/л); триалкиламин <р в Г.Ог г/см=) 94 децилояыИ спирт ........ 2в перхлорэтилеи, л ........ I Реэкстракцию производят 3 %-ным раствором КОН. Перед регенерацией золотосодержащие растворы тщательно фильтруют, в после регенерации проверяют иа полноту извлечения золота i;aтсственной реакцией. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РОДИРОВАНИЯ Родий химически стоек во всех кислотах, щелочах, царской водке. На него не действуют при нормальной температуре галогены, сероводород и другие сернистые соединения. Только в высокораздробленном состоянии - черни он может бьпъ растворен в царской водке и горячем концентрированном растворе HjSOi, в расплавах кислого сернокислого калия, BajO, хлористого натрия в присутствии газообразного хлора. По коэффициенту отражения света родий уступает Ag, но этот к<йффи-циент постоянен во времени и ие изменяется даже при нагревании до 500 С. Родиевые покрытии отличаются большой твердостью, хорошо сопротивляются механическому изнашиванию и стабильно сохраняют электрические параметры (довольно высокую электропроводимость, сравнительно низкое переходное сопротивление). Они беспористы при толщинах 0,6-2,0мкм. Существенным недостатком их являются большие внутренние напряжения, приводящие в толстых покрытиях к появлению микропор и микротрещин. Для родирования применяют главным образом сернодис.-ые электролиты, которые стабильны в работе, легко регенерируются и обеспечивают полу- чение нокрьинн до 50 ыкм. Фосфорн.1-кислые электролиты, обладающ;1в меньшей агрессивностью, позволяют получать но;фытип с больш;1м коэф.)н-циеитом отражения, однако толщиной, не превышающей 1 ык , ЭЛЕКТРОЛИТЫ РОДИРОВАНИЯ Получаемые осадки родня могут быть блестящими только прн нанесении их тонким слоем на полированную блестящую основу. По мере увеличения толщины блеск их постепенно уменьшается. На матовой основе получаются только матовые осадки. С повышением плотности тока и концентрации родия в электролите матовость покрытий увеличивается. Повышение температуры н перемешивание электролитов смещают получение блестящих осадков в область более высоких ллотностей тока. Аналогичное влияние оказывает и повышение содержания НО, в электролите. Родиевые осадки, полученные нз электролитов, содержащих селенозую кислоту, включают в свой состав до 10 % селена, что приводт к уювыше-нию переходкого сопротивления и снижению износостойкости их. Осаждение родия из всех эчектроли- тоЕ сопроЕО:чСдается значительной ка-* годной поляризацией. С уменьшением концентрации Rh в электролше она увеличивается (рис. 7). Изменение содержания серной кислоты окатывает иа иееменьшее влияние, а перемешивание электратита - более заметное. 0,05 -0,1 к,в Рис. 7. Катодные поляризаиио1п1ые кривые, полученные при температуре 2в С п электролите, содержащем 0,(36 н. H,SOa и Rh: / - 0,26 н.: 2 - 0.131 н.: Л - 0,007 н.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |