|

|

|

|

Навигация

Популярное

|

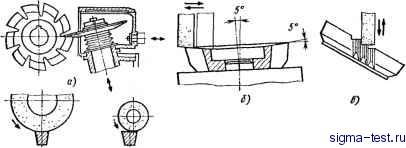

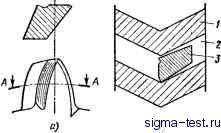

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 [ 46 ] 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 с увеличением скорости резания время работы инструмента до наступления интенсивного изнашивания сокращается (участок уменьшается). Самое неблагоприятное явление - это наступление критического изнашивания (точка В), когда инструмент изнашивается так быстро, что при обработке двух-четырех дополнительных деталей инструмент изнашивается больше, чем при обработке всей партии деталей. За критерий оптимального изнашивания следует принимать точку А. Практически червячные фрезы, долбяки, модульные фрезы, резцы резцовых головок и другие инструменты, используемые при черновой обработке зубьев, затачивают прн величине изнашивания по задней поверхности 0,8-1,2 мм. Как правило, инстру.мент снимают со станка для заточки принудительно. Оптимальный срок службы инструмента определяется после нарезания на станке определенного числа деталей или при достижении установленной величины износа. Допустимые величины износа инструмента при чистовой зубообработке 0,2-0,4 мм. За критерий съема со станка инструмента принимают не износ, а качественные показатели обрабатываемого колеса - шероховатость поверхности и точность геометрических параметров. Основные пути повышения периода стойкости зуборезного инструмента. Хорошая обрабатываемость металла с феррито-перлитовой структурой и твердостью по Бринеллю НВ 160-200. Длинные червячные фрезы с большими задними и боковыми углами, автоматическое перемещение фрезы вдоль оси и попутный метод фрезерования. Режущий инструмент повышенной твердости. Точная выверка резцов в резцовой головке. Оптимальные режимы резания, качественная заточка инструмента и соответствующая смазочно-охлаждающая жидкость высокой очистки от мелкой стружки. 9. ЗАТОЧКА И КОНТРОЛЬ ЗУБОРЕЗНОГО ИНСТРУМЕНТА В производстве зубчатых колес заточка режущего инструмента оказывает существенное влияние на точность изготовления зубчатых колес и изнашивание инструмента. Неправильно заточенные инструменты снижают точность обработки и подвергаются повышенному и неравномерному изнашиванию. На стойкость инструмента большое влияние оказывает твердость и структура металла режущих кромок. Другой опасностью чрезмерного перегрева является появление мелких трещин, например, в основании зубьев червячной фрезы, которые часто приводят к поломке зубьев. Изменение структуры и уменьшение твердости на передней поверхности режущей кромки является следствием большого местного теплообразования при заточке. Устранения этих недостатков можно достигнуть путем подачи обильного охлаждения в зону заточки. В конце цикла заточки, после правки шлифовального круга, необходимо производить выхаживание не только для повышения точности, но и улучшения шероховатости поверхности.  Рис. 90. Заточка зуборезного инструмента: а -червячной фрезы; б -прямозубого долбяка; в - косозубого долбяка; г - зубчатой рейки Заточка червячных фрез производится по передней поверхности зубьев (рис. 90, а) на специальных заточных станках двумя основными методами; маятниковьш - шлифовальньши кругами тарельчатой формы на керамической связке и глубинным-шлифовальными кругами из эльбора и алмаза. При маятниковом методе заточки снятие затупленного слоя осуществляется при обильном охлаждении, последовательно с каждого зуба за несколько оборотов фрезы, при возвратно-поступательном ходе стола. Процесс повторяется до тех пор, пока не будет полностью удален затупленный участок на зубьях фрезы. По окончании заточки производят правку шлифовального круга и выхаживание за два дополнительных оборота червячной фрезы без подачи. В последнее время этот метод усовершенствован. При черновой заточке деление на следующую стружечную канавку осуществляется только после того, как будет полностью снят затупленный слой, далее чистовая заточка производится как при обычном маятниковом методе. Благодаря сокращению хода стола (шлифовальный круг не выходит за пределы фрезы) после каждого двойного хода производительность станка повышается на 50 %. При глубинном методе заточки весь затупленный слой на зубе снимается за один рабочий ход, после чего происходит деление для заточки следующей стружечной канавки. При величине износа 0,5 мм припуск снимается за один рабочий ход, при большей величине - за два и более рабочих ходов. Производительность глубинного метода на 20 % выше усовершенствованного маятникового. Глубинный метод широко применяют в массовом производстве для заточки фрез из быстрорежущей стали и трудно-шлифуемых материалов, а также твердосплавных фрез. После заточки у червячных фрез на контрольном приборе проверяют три параметра: передний угол, окружной шаг канавок и угол наклона стружечных канавок. Шероховатость передней по- верхности зубьев должна быть Ra = 0,63 -0,32 мкм, не выше. Визуально контролируют наличие прижогов и тепловых трещин на передней поверхности зубьев. У червячных фрез под шевингование и для окончательной обработки зубьев передний угол равен нулю. Положительный передний угол 5-8 обычно делается у одно- и многозаходных фрез для черновой обработки. Погрешность переднего угла фрезы для черновой обработки, которая получается в результате неправильной установки шлифовального круга относительно оси фрезы, вызывает изменение угла профиля зубьев колеса. При положительном угле заточки угол профиля зубьев колеса уменьшается, появляется избыток материала на головке зуба. Когда фреза заточена с отрицательным передним углом, угол профиля увеличивается, материал срезается с головки зуба колеса. Погрешности окружного шага зубьев фрезы приводят к изменению эвольвентного профиля зубьев колеса - эвольвента имеет криволинейную форму. Чаще всего погрешности шага появляются в результате биения червячной фрезы в процессе заточки. Обычно это может быть вызвано посадкой фрезы на оправку с большим зазором, непараллельными кольцами, чрезмерной затяжкой гайки, биением шпинделя станка или оправки; применением изношенных делительных дисков на заточных станках и заточка без выхаживания. Ошибки в угле наклона стружечных канавок приводят к конусности фрезы по длине и наклону профиля зуба колеса относительно теоретического, на одной стороне в плюс, на другой в минус. Более всего ошибки в угле наклона выявляются при нарезании червячных колес с осевой подачей и при диагональном методе фрезерования. Эти ошибки могут быть вызваны неправильной установкой угла наклона канавки, большого зазора в системе, отклонением от соосности центров или отсутствием выхаживания. Заточка круглых долбяков и зубчатых реек. Прямозубые долбяки затачивают с передним углом, равным 5° (рис. 90, б). От этого угла зависит точность профиля режущей кромки, поэтому при заточке его необходимо выдерживать с возможно высокой точностью. Ошибки в переднем угле оказывают влияние на точность Рис. 91. Заточка косозубого долбяка для обработки шевронных колес: а - форма заточки долбяка; б - схема нарезания зубьев шевронного колеса; / - зуб колеса; 2 - впадина зуба;. 3 - зуб долбяка

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |