|

|

|

|

Навигация

Популярное

|

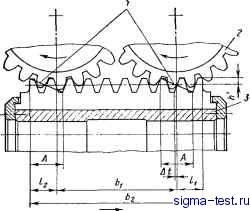

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 [ 52 ] 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 Рис. 102. Схема определения первоначальной и конечной установок червячной фрезы на зубофре-зерном станке  Формирование профиля зуба колеса 2 происходит на участке А в зоне линии зацепления 1 (рис. 102). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное ее положение. На входной стороне первоначального положения, чтобы не перегружать первый зуб фрезы, вводится зона предварительной обработки, равная половине осевого шага фрезы Минимальную длину фрезы на входной сто- роне первоначального положения относительно оси колеса приближенно можно определить из уравнения tga 2 Минимальная длина фрезы на выходной стороне конечного положения h tgot Общая длина осевого перемещения фрезы 1 = 2 - ih + У, где h - высота головки зуба фрезы, мм; а - угол профиля; - длина рейки фрезы. При автоматическом перемещении особенно эффективрю применять длинные и точные червячные фрезы. 7. РЕЖИМЫ РЕЗАНИЯ Выбор скорости резания зависит от модуля, материала заготовки, материала и конструктивных параметров червячной фрезы и характеристики зубофрезерного станка. Обрабатываемость заготовки определяется структурой и твердостью материала. Скорость резания снижают при повышении твердости обрабатываемого материала, а также при обработке легированных сталей по сравнению с углеродистыми. Червячные фрезы из быстрорежущей стали кобальтовой группы допускают более высокие скорости резания, чем фрезы из быстрорежущей стали нормальной производительности. Малый радиус округления на вершине зуба фрезы требует снижения скорости резания. С увеличением скорости резания износ инструмента увеличивается больше, чем при увеличении подачи. Обычно при выборе скорости резания руководствуются желаемой стойкостью режущего инструмента, а при выборе подачи - точностью обработки. При выборе подачи под шевингование важна точность по направлению зуба и наличие гребешков на боковой поверхности зуба, которые создают благоприятные условия резания. В автомобильной промышленности зубчатые колеса из цементуемых сталей с пределом прочности на растяжение 5,88-10-7,84-10 Па и твердостью НВ 160-200 обрабатывают фрезами из стали Р9К10 на скорости резания 60-80 м/мин и подаче 3-6 мм/об. 8. ВЫБОР ОБОРУДОВАНИЯ Классификация зубообрабатывающих станков. Изготовляемые в СССР металлорежущие станки имеют шифр, обозначающий модель станка. Станки разбиты на девять групп, а каждая группа на девять типов. Зубообрабатывающие и резьбообрабатывающие станки относятся к 5-й группе, поэтому первой цифрой в шифре зубообрабатывающих станков является цифра 5. Вторая цифра в шифре станка характеризует его тип. Если станок модернизирован, после первой цифры ставится буква. Последняя буква шифра указывает на специальные изменения в станке для выполнения определенных работ. Типы зубообрабатывающих станков: 1 - зубодолбежные и зубострогальные для цилиндрических колес; 2 - зубострогальные, зуборезные и зубофрезерные для конических колес; 3 - зубофрезерные для цилиндрических колес и шлицевых валов; 4 - зубофрезерные для червячных колес; 5 - для обработки торцов зубьев (зубозакругляющие и зубофасочные); 6 - резьбо-фрезерные; 7 - зубоотделочные (зубошевинговальные, зубоот-делочные), контрольно-обкатные и обкатные станки; 8 - зубс-шлифовальные и резьбошлифовальные; 9 - зубохонинговальные и другие зубо- и резьбообрабатывающие станки. В зависимости от уровня точности нарезаемых зубчатых колес станки разделены на классы точности; И - нормальной точности; П - гожышенной точности; В - высокой точности; А - особо-высокой точности; С - особоточный. Станки классов Н и П применяют в общем машиностроении, В и А используют для нарезания высокоточных колес, станки класса С являются мастер-станками. Зубофрезные станки и их технические характеристики. Зубофрезерные станки выпускают двух типов: универсальные, имеющие 26. Основные технические характеристики зубофрезерных станков

Технические характеристики Наибольший диаметр обрабатываемого колеса, мм Наибольший модуль, мм Наибольший диаметр фрезы, мм Мощность главного электродвигателя, кВт Модели станков для обработки зубчатых колес диаметром до 12 500 мм и модулем до 40 мм 5373 А. 5В373 5К328А, 5К328П 1250 5А375, 5В375 1250 5А342 2000 5343 3200 Б345 5000 Модели мастер-станков для обработки делительных червячных колес 543 54 4М 800 6 125 2,8 2000

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |