|

|

|

|

Навигация

Популярное

|

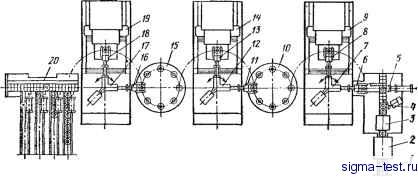

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 [ 81 ] 82 83 84 85 у зубчатых колес грузовых автомобилей пятно контакта, уровень шума и боковой зазор контролируют в паре с отобранным на производстве сопряженным колесом, срок службы которого 800-1000 шт., после чего его заменяют новым, а использованное колесо отправляют на сборку. Другой метод окончательного контроля на приборах однопрофильного зацепления зубчатого колеса в паре с измерительным колесом на номинальном межосевом расстоянии основан на измерении изменения угловой скорости (кинематической погрешности) проверяемого колеса. Вращение получает измерительное колесо с небольшой нагрузкой для поддержания контакта между зубьями. Электронные датчики измеряют скорость вращения шпинделя проверяемого и измерительного колес с высокой точностью. Импульсы датчиков подаются в электронный процессор, который дифференцирует угловые скорости ведомого и ведущего шпинделя. Колебания в скорости между ведущим и ведомым шпинделем является разультатом ошибок в проверяемом зубчатом колесе. Затем эти колебания усиливаются и записываются на график. Контроль кинематической погрешности на приборах однопрофильного зацепления особенно важен для зубчатых передач, от которых требуется точная передача вращешм, например, в кинематических цепях приборов, станков, а также в высоконагруженных передачах. Окончательный контроль на высокопроизводительных электронных полуавтоматических и автоматических приборах фирмы Iliitron (США) основан на измерении колебания межосевого расстояния при комплексном двухпрофильном контроле проверяемого колеса с измерительным. Импульс, полученный от колебания измерительного межосевого расстояния, пропускается через фильтры, усилители и разделяется на отдельные составляющие. Для контроля погрешности направления зуба на подвижные салазки прибора устанавливают шарнирную головку, которая позволяет измерительному колесу смещаться и наклоняться в направлении угла наклона зуба. На рис. 135 показан прибор-автомат с производительностью до 1000 дет./ч (150 зубьев/с), который может иметь одну, две и три проверочные позиции. Перед контролем зубчатые колеса поступают в узел обкатки с тремя зубчатыми колесами для удаления забоин и заусенцев, после чего они поступают на измерение. На первой позиции прибора контролируются размер отверстия с разбивкой на три группы (ослабленный, годный, полный) и его конусность. На второй - размер по делительному диаметру (ослабленный, годный, полный), биение делительного диаметра, колебание измерительного межосевого расстояния на одном зубе и наличие забоин. На третьей - средняя погрешность направления зуба (отрицательная, годная, положительная), предельная погрешность направления зуба и наличие забоин в направлении зуба. Проверенные зубчатые колеса поступают в разгрузочный узел с наклонными желобами, где они сортируются на годные, окончательный брак, исправимый брак (забоины) и разбиваются на размерные группы в пределах допусков. Приборы с автоматическим циклом измерения широко применяются в автомобильной промышленности США для окончательного 100 % -ного контроля. Преимуществом автоматических приборов является их высокая точность, короткий цикл измерения и устранение возможных ошибок контролера. Установлено, что 100 %-ная ручная проверка добросовестным контролером является правильной только на 80 %. Аналогичны им по конструкции полуавтоматические одношпиндельные настольные приборы с ручной загрузкой и циклом измерения от 3,6 до 6 с. Кроме окончательного контроля их применяют для непрерывного производственного контроля качества после зубофрезерования и шевингования. Этими приборами можно также контролировать размер зубьев, колебание межосевого расстояния на одном зубе, погрешности направления зуба и наличие забоин и заусенцев. На японских автомобильных заводах массового производства контроль цилиндрических зубчатых колес производят на автоматических линиях фирмы Osaka seimitsu kikai (рис. 136). Линия состоит из трех измерительных приборов. На первом контролируют колебание межосевого расстояния в плотном двухпрофильном зацеплении измерительного и проверяемого колес при повороте последнего за оборот и на одном зубе. На втором - кинематическую погрешность  Рис. 35. Контрольный автомат зубчатого колеса. Проверка производится на номинальном межосевом расстоянии проверяемого колеса в паре с измерительным прибором однопрофильного зацепления Третий прибор предназначен для контроля формы и расположения пятна контакта иа зубьях колеса в паре со специальным измерительным колесом. Передача колеса с одного прибора на другой осуществляется роботом с двумя захватами. Все три прибора управляются одним мини-компьютером, с помощью которого осуществляется измерение, сортировка и анализ полученной информации. Зубчатые колеса по конвейеру I поступают в моечный агрегат 2 и обкатпее устройство 5 с тремя зубчатыми колесами для снятия забоин и заусенцев. Далее колеса по одной штуке проходят через отсекатель 4 и толкатель 5, который поочередно перемещает колеса в захват 6 робота 7. При повороте работа 7 на 90 захват 6 перемещает зубчатое колесо в прибор 9 для измерения колебания межосевого расстояния. Захват 8 устанавливает проверенное колесо в накопитель 10, откуда захват 11 робота 12 перемещает его на позицию однопрофильного прибора 14 для контроля кинематической погрешности. Одновременно захват 13 устанавливает проверенное колесо в накопитель 15, затем за.хват 16 робота 17 переносит его на прибор 19 для проверки пятна контакта на экране телевизора. Проверенные 35бчатые колеса захватом 18 передаются в сортировочное устройство 20 с наклонными желобами, где колеса разделяются па годные и бракованные. Автоматическая линия применяется для окончательного контроля и после зубошевингования. Время контроля, включая установку и снятие колеса, составляет 30 с. Независимо от того, производится ли контроль зубчатых колес на автоматических линиях, приборах-автоматах, однопрофильных приборах или контрольно-обкатных станках, необходимо периодически контролировать в лабораторных условиях погрешности профиля, направления зуба и ошибки шага. При окончательном контроле зубчатые колеса обычно проходят 100%-ную проверку.  Рис. J36. Схема автоматической линии для контроля зубчатых колес 2. КОНТРОЛЬ УРОВНЯ ШУМА ЗУБЧАТЫХ КОЛЕС Борьба с шумом, создаваемым зубчатыми колесами, выросла в серьезную проблему. Зубчатые колеса станков, автомобилей, автобусов, электробытовых приборов и других механизмов должны быть не только прочными, но и бесшумными. Потенциальными источниками возникновения шума являются передаваемая нагрузка, скорость вращения, конструкция узла с подшипниками и погреш-иостн зубчатого зацепления. Основной причиной шума зубчатых колес являются суммарные погрешности, возмикающне в системе зубчаткч колес. Уровень шума у пары окончагельгю изготовленных syiia ых laxicc проверяют Б бссшум:гой комнате на контрольно-обкатном станке с регулируемой скоростью Б обоих иаиравленнях с торможением и без торможения для определения характера 11 уровня шума. Эта проверка предотвращает сборку зубчатых колес с забоинами и повышенным шугюм. При контроле уровня шума проверяют также пятно контакта на зубьях, что помогает проанализировать причины возникновения с.чецифического шума. Зксллуатащюниые характеристики шума зубчатых колес, испытанных иа контрольно-обкатном станке, могут отличаться от работы зубчатых пар в собранных редукторах и коробках передач. Появление шума может быть вызвано некачественной сборкой, недостаточной величиной бокового зазора, наличием забоин на зубьях и другими дефекталш. Нанбо.тее распросгранеины.мн прнчппвин всзннкновення шума зубчатых колес являются погрешности профиля зуба и отклонения шага. Другой причиной шума является наличие на зубьях забоин вследствие небрежной транспортировки перед термообработкой. Наилучшим является контроль уровня шума зубчатых колес в собранном агрегате. Собранные редукторы всду!!гих мостов и короПкм передач контролируют на испытательном стенде. Вращение передается от вынесенного за пределы испытательной комнаты электродвигателя, выходной вал которого соединен с тормозным устройством. Шум зубчатых колес прослушивает контролер на всех скоростях путем переключения передач. Другим распространенным методом контроля уровня шума редукторов ведущих мостов и коробок передач легковых автомобилей является выборочный контроль на автомобиле. Отобранные нз числа годных редукторы и коробки передач устанавливают на испытательные автомобили, выделенные для этой цели, и проверяют уровень шума в дорожных условиях. 3. КОНТРОЛЬ ТОЧНОСТИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС Для обеспечения взаи-чозамепяемостн и надежной работы зубчатой передачи погрешности изготовления зубчатых колес и передач ограничены допусками, ко торые усгановлепы ГОСТ 1643-81. По стандарту установлено 12 степеней

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |