|

|

|

|

Навигация

Популярное

|

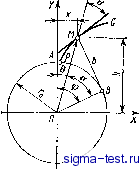

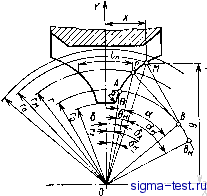

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 обработки ийструмента зубья затылуют шлифовальным кругом на величину где в - задний угол зубьев фрезы по наружному диаметру. Для \ таких фрез он приннмется равным 10-12°. \ Канавки, образующие переднюю поверхность и пространство! для размещения стружки, обычно делают винтовыми с углом наклона! <й, равным углу подъема витков т. Но для червячных шлицевых фрез сборной конструкции или имеющих угол т < 3° канавки могут быть прямыми. Если передний угол равен нулю, то в этом случае передняя поверхность лежит в осевой плоскости. Незначительное изменение боковых передних углов с левой и с правой стороны зубьев фрезы компенсируется более простым их изготовлением и переточкой. Угол канавки е 25°. Глубина канавки где л = Re-Rh - радиус скругления дна канавок, Га =l-f-3 мм. Углы резания должны быть оптимальными. Передний угол у стандартных шлицевых червячных фрез принимается равным нулю. Для улучшения условий резания такие фрезы можно делать с положительным передним углом. В этом случае необходимый профиль зубьев будет отличаться от профиля фрез с нулевым передним углом. Он рассчитывается по методике, рассмотренной в гл. 5, Задний угол ав на наружном диаметре принимается равным 10- 12°. Задние углы в нормальном сечении к боковым режущим кромкам будут значительно меньше в, и они переменные вдоль режущей кромки! tga = -tga3SinaHe. где Rca - радиус любой точки на боковой режущей кромке; ааа - угол между касательной к профилю в рассматриваемой точке режущей кромки и перпендикуляром к оси фрезы (рис. 7.14), ие = Фс -fa, здесь Фс - центральный угол поворота стороны шлица. Анализ приведенного уравнения показывает, что наименьшие задние углы у боковых режущих кромок будут в основании зуба, где а < 1°. По условиям резания такой угол недостаточен. Шлицевые червячные фрезы выпускают классов точности Л и S. Точность их изготовления подвергается поэлементному контролю. Окончательная проверка точности производится по контрольным кольцам, нарезанным данной фрезой. Нарезанные контрольные кольца должны удовлетворять следующим  требованиям: отклонение по ширине в пределах допуска на ширину шлица; смещение боковых сторон шлица от оси симметрии не более 0,5 допуска на ширину шлица; отклонение от прямолинейности сторон шлица должно быть не более 2/3 допуска на ширину шлица; отклонение внутреннего диаметра в пределах допуска. Для повышения режущих свойств инструмента и упрощения технологии формообразования зубьев шлицевые червячные фрезы сборной конструкции могут быть незатылованными. У них зубья реек шлифуются по винтовой поверхности в технологическом корпусе. Затем их устанавливают в рабочий корпус. Методика проектирования таких фрез рассмотрена в работе 17]. ОБКАТОЧНЫЕ ФАСОННЫЕ РЕЗЦЫ Рис. 7.14. К определению задних углов на боковых режущих кромках Обкаточные резцы применяют для обработки точением длинных деталей типа тел вращения, имеющих фасонный профиль. К таким деталям относятся фасонные валики, рукоятки, винтовые поверхности и др. вследствие большой относительной длины обработать их обычными фасонными резцами невозможно. Обработка обкаточными фасонными резцами является высокопроизводительным и точным методом. Однако этот метод требует специальных станков или специальных приспособлений к токарным станкам, что ограничивает его применение. Схема обработки фасонной детали обкаточным резцом показана на,рис. 7.15. Обрабатываемая деталь вращается относительно своей оси с необходимой скоростью резания, а резец совершает сложное движение - вращение относительно своей оси и поступательное перемещение вдоль осп детали. В результате резец совершает обкаточное движение его начальной окружности радиуса ?ои по начальной Прямой р~р, связанной с деталью. Если профиль детали задан и надо найти профиль резца для ее правильного формообразования, то, не изменяя схемы обработки, необходимо сообщить детали обкаточное движение относительно неподвижного резца. Тогда линия режущих кромок резца будет огибающей кривой к ряду последовательных положений профиля детали в указанном ее относительном движении. Методика профилирования резца здесь остается принципиально такой же, как и для инструментов реечного типа, т. е. червячных фрез. Профиль резца определяется способом огибающих или способом общих нормалей к сопряженным профилям. Здесь также положение начальной прямой,связанной с деталью, и радиус начальной окружности резца должны быть вполне определенными. Начальную пря- Рис. 7.15, Схема обработки обкаточным резцом  мую желательно располагать ближе к впадине обрабатываемой детали. В этом случае увеличивается толщина зуба резца на окружности выступов, уменьшается величина переходных кривых. Однако возни-] кает опасность частичного срезания вершины профиля детали. Радиус начальной окружности резца должен быть таким, чтобы; деталь была обработана полностью по всей длине. Для сравнительно недлинйых деталей на резце профиль может повторяться. Для деталей, обрабатываемых этим способом, радиус начальной окружности резца i?o = 50-г-150 мм. Обычно обкаточный резец устанавливают так, чтобы его ось была перпендикулярна оси детали, а плоскость, проходящая через вершины режущих кромок, проходила через ось детали, т. е. вершины режущих кромок располагаются по центру детали. В целях уменьшения искажения профиля передний угол у обкаточных резцов, как правило, делают равным нулю. В этом случае передний угол не имеет существенного влияния на процесс резания, так как в обкаточном движении срезаются тонкие влои. Задний угол образуется шлифованием задней поверхности по конусу. глава ИНСТРУМЕНТЫ для НАРЕЗАНИЯ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС Цилиндрические зубчатые колеса широко применяют в машиностроении и приборостроении. Нарезание зубьев таких колес может производиться методом копирования и методом обкатывания или огибания. При методе копирования профиль впаданы между зубьями колеса полностью соответствует профилю зубьев инструмента. Нарезание всех зубьев колеса производится способом деления, т. е. после нарезания одной впадины заготовка поворачивается на один шаг и нарезается следующая впадина и т. д. При методе обкатывания профиль впадины или зуба нарезаемого колеса, как правило, не соответствует профилю зубьев инструмента. Исключением является нарезание эвольвентного колеса долбяком, когда число их зубьев одинаково. Нарезание всех зубьев колеса производится непрерывно в результате качения без скольжения начальной окружности или начальной прямой рейки зуборезного инструмента по начальной окружности колеса. В результате этого профиль нарезаемого зуба получается как огибающая к ряду последовательных положений режущих кромок инструмента. Существует еще метод бесцентроидного огибания, при котором центроиды отсутствуют, качения начальных окружностей друг по другу нет, а профиль зуба колеса является огибающей к различным положениям производящей поверхности инструмента. По этому методу нарезаются винтовые и шевронные зубчатые колеса дисковыми и пальцевыми фрезами. Последовательное формообразование всех зубьев колеса, так же как и в первом случае, происходит способом деления. Подавляющее большинство цилиндрических зубчатых колес делаются с эвольвентным профилем. Поэтому наибольший интерес представляет рассмотрение основных вопросов проектирования инструментов для нарезания зубчатых изделий с этим видом зацепления. На рис. 8.1 показано образование эвольвентной кривой. Если прямую b катить без скольжения по окружности радиуса Го. то конец этой прямой опишет кривую АС, которая называется разверткой окружности или эвольвентой. По условию образования эвольвенты длина дуги АВ ~ Ь, где b - нормаль к эвольвенте, т. е. радиус кривизны. Из рис. 8.1 видно, что b = (в + а) и b = tg а. Откуда Го (6 -Ь а) = Го tg а или 9 = tg а - а, р = Tj/cos а, (8.1) Рис. 8.1. Образование эвольвенты где 6 - эвольвентный угол; а-угол давле-1 ния, который заключен между радиусом-век- тором р и касательной к эвольвенте в рас-сматриваемой точке М. Он изменяется, уве-< личиваясь от точки А к точке С. Для сопряженных зубчатых колес в точке эволь-венты, через которую проходят начальные окружности, угол давления будет равен углу зацепления; Гд - радиус основной окружности. Уравнения (8.1) определяют эвольвентную кривую в полярных координатах. Угол развернутости эвольвентны ф = tg а. Выражение tg а - а = inv а называется инвалютой эвольвенты, значения которой в зависимости от угла а даются в математических таблицах. Углы а и 0 можно выразить через параметры эвольвенты  tga = -f = Х; а = arctg XEhIL arctg iEEl. В прямоугольной системе координат уравнения эвольвенты будут д: = р sin Э, г/ = р cos Э. (8.2) Применим эти положения для профилирования зуборезных инструментов, работающих методом фасонного копирования. Инструменты, работающие методом фасонного копирования Зуборезньми инструментами, работающими методом фасонного копирования, являются дисковые и пальцевые зуборезные фрезы, зубодолбежные головки, протяжки. ДИСКОВЫЕ ЗУБОРЕЗНЫЕ ФРЕЗЫ Дисковые зуборезные фрезы применяют для нарезания прямозубых и косозубых цилиндрических колес. В первом случае они работают методом фасонного копирования, во втором случае, при нарезании косозубых колес, они работают методом бесцентройдного огибания. Во всех случаях процесс последовательной обработки впадин производится путем деления заготовки на один окружной шаг. Этот метод обработки зубьев является малопроизводительным и низкой точности. Причинами низкой производительности являются прерывистость процесса резания, потеря времени на деление заготовки. Зубья фрезы в большинстве случаев имеют нерациональную геометрию. Передний угол у них равен нулю, а задние углы на боко-152  Рис. 8.2. Определение координат эвольвенты зуба колеса или профиля зуба фрезы вых режущих кромках очень малы - 1,5-2,5°, вследствие этого снижаются режущие свойства инструмента и производительность. Низкая точность обработки обусловливается погрешностью делительного механизма, погрешностями установки оси симметрии зуба фрезы по оси симметрии впадины между зубьями колеса, отклонениями, создаваемыми ограниченным числом фрез в комплекте. Поэтому дисковые зуборезные фрезы применяются редко, главным образом в единичном производстве и ремонтных цехах для обработки зубчатых колес 9-й степени точности. Профиль зубьев фрезы определяется по профилю впадины между зубьями нарезаемого колеса. Эвольвентный профиль впадины или зубьев колеса зависит от угла зацепления а, числа зубьев г, диаметра делительной окружности d. Эти параметры нарезаемого колеса Должны быть заданы. Кроме того, должны быть известны модуль т, мм, толщина зуба по дуге делительной окружности колеса в нормальном сечении Sn, мм, высота головки и ножки зуба колеса hf, мм. Расчетную схему (рис. 8.2) строим так, чтобы начало координат совпалос центром колеса, а ось Y совместилась с осью симметрии впадины между зубьями. На рисунке г , г/, г, гмУ1Га - соответственно радиусы основной, внутренней, делительной, для произвольной точки и наружной окружностей обрабатываемого колеса. При угле зацепления 20° для колес, имеющих 2 = 33 и меньше, радиус основной окружности Го получается больше радиуса внутренней окружности ff. Для колес с 2 = 34 радиус Ло < г. ,/ - ширина впадины между зубьями по дуге делительной окружности колеса в нормальном сечении Для расчета толщину зуба S по дуге делительной окружности колеса можно принять равной половине нормального шага Рп-Тогда / = nmJ2. В этом случае центральный угол 6 будет равен четверти углового шага между зубьями, т. е. 360° 4г Центральный угол 6 = S - 0, где 0 = tg а - а = inv а. Задаемся любой точкой М на профиле зуба колеса с радиусом и находим угол = + бм. где 0м = tg м - = inv м.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |