|

|

|

|

Навигация

Популярное

|

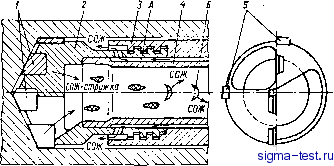

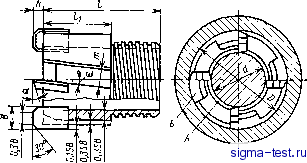

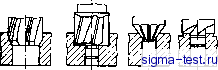

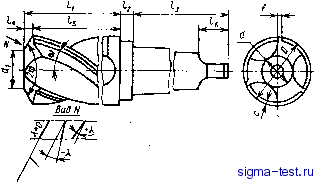

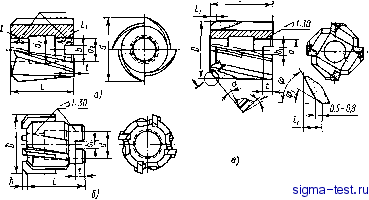

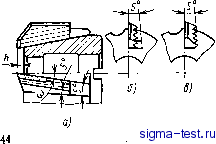

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 3.7. Эжекторное сверло ДЛИНЫ (0,10,15)0. Применяются они при сверлении отверстий в чугуне и в высокопрочных сталях. Ширина ленточки / у шнековых сверл принимается равной 0,5- 0,8 ширины ленточки спирального сверла. Геометрические параметры несколько изменяются в зависимости от обрабатываемого материала. Например, при обработке чугуна о) = 60°, 2ф = 120-г-130°, уа = 12-f-18°, а = 12--15°; при обработке высокопрочных сталей 2ф = 120°; а = 8-г10°, v = 1215°, со = 35ч-40°. Эжекторное сверло для глубокого сверления показано на рис. 3.7. Такие сверла делают диаметром 20-65 мм, имеют две главные режущие кромки, т. е. являются инструментами двустороннего резания. Головку 2 сверла навинчивают на наружную трубку 3, являющуюся несущим корпусом или стеблем. Режущую часть / сверла оснащают пластинками из твердого сплава, расположенными в шахматном порядке. В результате стружка срезается в виде сравнительно узких ленточек и легче удаляется. На передней поверхности твердосплавных пластинок сделаны уступы шириной b = 1,5-2 мм и высотой а == = 0,4-4-0,55 мм для ломания стружки. Особенностью эжекторных сверл является эффект подсоса СОЖ, уходящей вместе со стружкой в результате разрежения и перепада давления, создаваемого внутри корпуса сверла. Разрежение происходит вследствие разделения прямого потока жидкости на два направления. Прямой поток СОЖ подается под давлением 2-3 МПа по каналу А. Не доходя до режущей части, он разделяется: примерно 0,7 части жидкости продолжает движение в зону резания, а 0,3 части направляется обратно через щели или прорези Б во внутренний канал трубы 4. Между потоком жидкости со стружкой, идущим от режущих кромок, и потоком, уходящим через щели Б по трубе 4, создается разрежение и перепад давления. В результате основной поток СОЖ, захвативший стружку, как бы засасывается предыдущим потоком и движется с большой скоростью. Это несколько повышает эффективность удаления стружки при глубоком сверлении. Такие сверла также имеют направляющ,ие планки 5 из твердого сплава.  Рис. 3.8. Головка для кольцевого сверления Эжекторные сверла работаютпри скоростях резания 25-200 м/мин с подачей 0,15-0,7 мм/об. Их применяют при глубоком сверлении различных обрабатываемых материалов. Сверла обеспечивают точность обработки 9-11-го квалитета и шероховатость поверхности Ra 1,25-0,63 мкм. Производительность обработки такими сверлами увеличивается в 5 раз за счет повышения скорости резания и подачи. Головки для кольцевого сверления глубоких отверстий бывают цельными из быстрорежущей стали (диаметр 30-60 мм), с напаянными твердосплавными пластинками (диаметр 30-150 мм), сборные со вставными зубьями из быстрорежущей стали (диаметр более 70 мм) и сборные со вставными зубьями, на которые напаяны пластинки из твердого сплава (диаметр более 100 мм). Головка соединяется с несущим ее пустотелым стеблем с помощью резьбы. Сущность кольцевого сверления состоит в том, что по всей длине детали как,бы прорезается кольцевая полость. В результате получается отверстие нужного диаметра и сердечник остается цельным при сравнительно большом диаметре, или же он ломается при сверлении, если его диаметр небольшой. Сердечник проходит внутри головки и стебля. Вследствие этого значительно уменьшается площадь срезаемого слоя и работа резания. На рис. 3.8 показана головка для кольцевого сверления. СОЖ под давлением до 5 МПа подается во внутреннюю кольцевую полость А; проходя через зону резания, она направляется по наружным канавкам Б головки, унося с собой стружку. Эти канавки расположены на наружной поверхности necyiero стебля. Длина головки /=(1,5-4-0,8)0, где О - диаметр обрабатываемого отверстия или головки; длина рабочей части li = 0,7. В зависимости от Диаметра головки число зубьев z = 4-ь12. На зубьях делается направляющая ленточка шириной 0,8-1,5 мм с обратной конусностью 30-45. Ширина реза (зубьев) для головок диаметром 30-150 мм 5 = (0,05 -f- 3) L°- мм и для головок диаметром более 150 мм В = (0,030 ~ 6) L°- мм, где L - длина обрабатываемого отверстия. Ширина стружечной канавки m = 5. Зубья и канавки в головке имеют наклон к оси под углом ш = 5° и затачиваются по задней поверхности под углом а = 6-г8°. Главный угол в плане ф = &f. Головки, оснащенные твердым сплавом, работают при скорости резания до 160 м/мин н подаче 0,008-0,012 мм на зуб. Кольцев(№ сверление обеспечивает обработку отверстий 11 - 12-го квалитетов точности и шероховатость поверхности Rz 20- 40 мкм. ЗЕНКЕРЫ Зенкеры - многолезвийные вращающиеся инструменты, предназначенные для обработки цилиндрических отверстий, полученных после сверления, отливки или штамповки; цилиндрических углублений под головки винтов; конических отверстий и торцовых поверхностей на выступах корпусных деталей (бобышках, приливах и т. п.). Основные типы зенкеров показаны на рис. 3.9. Из всех типов наиболее широкое применение имеют цилиндрические зенкеры, которые служат для увеличения диаметра предварительно подготовленного отверстия, повышения его точности и уменьшения шероховатости поверхности. Цилиндрические зенкеры бывают концевые цельные или сварные диаметром 10-32 мм; концевые сборной конструкции диаметром 32-75 мм; насадные цельные диаметром 25-60 мм; насадные сборной конструкции диаметром 40-120 мм. Кроме того, зенкеры делают с напаянными пластинками из твердого сплава. Для обработки цилиндрических отверстий они бывают концевые диаметром 14-40 мм и насадные, имеющие D = 34-=-80 мм. Указанные размеры характерны для стандартных зенкеров. Зенкеры обрабатывают отверстия по 11-му квалитету точности и обеспечивают шероховатость поверхности Rz 20-40 мкм. По сравнению со сверлами зенкеры повышают точность и снижают шероховатость поверхности обработанного отверстия. Это объясняется тем, что конструкция зенкера более жесткая, чем конструкция сверла, у него большее число режущих зубьев. Вследствие этого зенкер имеет лучшую устойчивость и направление в работе, что способствует повышению точности обработки. Припуск под зенке-рование меньше, чем при сверлении. В результате этого уменьшается толщина срезаемого слоя каждым зубом и шероховатость обработанной поверхности. На рис. 3.10 показан концевой зенкер. Он похож на спиральное сверло. Но в отличие от сверла зенкер не имеет поперечной режущей кромки и ,-+-, (-)-. число зубьев у него 3-4. I i м Диаметр зенкера устанав- ливают в зависимости от его назначения. Для окончательной обработки диаметр зенкера определяют по диаметру обра-Рис. 3.9. Типы зенкеров батываемого отверстия с учетом 42   Осевая плосмсть Рис. 3.10. Концевой цилиндрический земкер допуска на отверстие, величины разбивки и запаса на изнашивание. Ориентировочно величина разбивки принимается 0,3-0,4 допуска на обрабатываемое отверстие. При зенкеровании допуск на отверстие принимают по 11-му квалитету точности, а допуск на изготовление по наружному диаметру в среднем 0,25 допуска на отверстие. Для предварительной обработки диаметр зенкера принимается с учетом припуска под последующую обработку отверстия. Диаметр сердцевины у цельных зенкеров d = 0,5Z). Для повышения прочности и жесткости зенкера диаметр сердцевины к хвостовику может увеличиваться на 1-2 мм. Так же как и у сверл, >абочий участок зенкера состоит из режущей и калибрующей частей, ежущая часть имеет небольшую длину 1. Она расположена на конической поверхности с углом конусности 2ф = 90-f-120°. Диаметр зенкера в начале режущей части di = do - (1-2) t, гдев - диаметр предварительно подготовленного отверстия; t - глубина резания при зенкеровании. У режущих кромок на заборном конусе задние углы а = 8--10°. Они образуются заточкой режущей части зенкера по коническим, винтовым и плоским поверхностям. С учетом направления схода стружки лезвия на режущей части относительно осевой плоскости могут иметь различный наклон: нулевой, отрицательный или положительный (рис. 3.10 по стрелке N). В первом случае угол наклона X = О, делают для зенкеров универсального назначения. Во втором случае угол X <i 0. Так затачивается зенкер, если стружка должна выходить по направлению подачи. Если отвод стружки направляется на хвостовик зенкера, то угол наклона режущих лезвий X, > 0. Угол X - от -5 -=--10 до + \0~ + 15°. Калибрующая часть 1 имеет длину 60-130 мм для коротких и 80-170 мм для длинных концевых зенкеров в зависимости от диаметра. Она не является строго цилиндрической, а выполняется с обратной конусностью к хвостовику на 0,04 до 0,1 мм на 100 мм длины. Это необходимо для уменьшения трения и изнашивания калибрующих зубьев. Зубья делают на задней поверхности по дуге окружности в виде ленточки шириной / = (0,14-0,05) D и шлифуют под указанной конусностью к хвостовику. Высота ленточек 0,2-1 мм. Кон-  Рис. 3.11. Зенкеры цилиндрические насадные цевые зенкеры обычно делают с винтовыми канавками, имеющими угол наклона со = 15-25°. Большее,значение угла со принимается для обработки более вязких материалов. Угол (о определяет передний угол в осевом направлении. Хвостовик зенкера обычно конический с конусом Морзе 2 и 3, служащий для более надежного крепления и лучшего центрирования инструмента. В целях экономии инструментальных материалов зенкеры больших диаметров делают насадными цельными и насадными сборными (рис. 3.11). , Насадные цельные зенкеры (рис. 3.11, а) проектируются с винтовыми канавками, имеющими угол наклона со = 15-20°, профиль которых криволинейный. Число зубьев у таких зенкеров 4, их диаметр D = 32-80 мм. На рис. 3.11,6 показан насадной зенкер сборной конструкции. Такие зенкеры делают диаметром 40-120 мм. Зубья крепятся с помощью рифлений (рис. 3.12, а), клина (рис. 3.12, б) или без клина (рис. 3.12, в). Они допускают регулирование диаметра. Зубья могут быть из быстрорежущей стали или из стали 45 с напаянными твердосплавными пластинками. Передняя поверхность плоская; зубья имеют наклон вдоль оси под углом со = 10-15°. Для образования переднего угла зубья в торцовой плоскости устанавливают в корпусе зенкера под углом у. Число зубьев у таких зенкеров z = 4-ь6. На рис. 3.11,6 показан насадной зенкер, у которого пластинки из твердого сплава непосредственно припаяны к корпусу. Обычно их делают диаметром 34-80 мм с числом зубьев 2 = 4. В торцовом сечении передний угол зубьев 7 = 0 или небольшой (7 = -3-=-5°). Для обработки стальных деталей главный угол в плане Рис. 3.12. Крепление ножей сборных зенкеров рифлями  двойной ф = 60° и <pi = 30°. Это упрочняет режущую часть, повышает массивность периферийных участков режущей части и стойкость инструмента. Угол наклона зубьев у них также 10-15°. Все виды насадных зенкеров так же, как и цельных концевых, имеют цилиндрические ленточки шириной / = (0,1-0,03) D, а также обратную-конусность 0,04-ь0,1 мм на длине зубьев. Задний угол у главных режущих кромок а = 8-7-10°. РАЗВЕРТКИ Развертки применяют главным образом для окончательной обработки отверстий 6-9-го квалитета точности с шероховатостью поверхности i?fl: = 0,32-=-1,25 мкм. Процесс развертывания принципиально не отличается от процесса зенкерования. Здесь та же кинематика резания, что и при зенкеровании. Однако при развертывании точность обработки отверстий выше, а шероховатость поверхности ниже, чем при зенкеровании. Это объясняется тем, что развертки имеют большее число режущих зубьев и удаляют меньший припуск. В результате уменьшается толщина срезаемого слоя, улучшается направление и повышается устойчивость в работе, что благоприятно влияет на точность обработки. Кроме того, развертки, как чистовой инструмент, делаются более качественно и более точно, чем зенкеры. Во всех случаях под развертывание отверстие предварительно обрабатывают сверлением, зенкерованием, растачиванием. Развертки разделяются: по способу применения - на ручные и машинные, по форме обрабатываемого отверстия - на цилиндрические и конические, по методу закрепления - на концевые (хвостовые) и насадные, по конструкции - на цельные и сборные. Ручные развертки применяют для обработки цилиндрических и конических отверстий вручную. Развертки диаметром 3-40 мм имеют цилиндрический хвостовик с квадратом, которым они закрепляются в воротке. Для уменьшения осевой силы резания и лучшего направления развертки во время ее врезания угол заборного конуса у режущей части делают небольшим, а длину калибрующей части больше, чем у машинных разверток. В остальном режущая часть ручных разверток не отличается от машинных. Машинные развертки применяют для обработки отверстия на сверлильных, токарных, револьверных, координатно-расточных и других станках. Конические развертки служат для обработки конических отверстий под конические штифты, коническую резьбу, метрические конусы, конусы. Морзе и др. Предварительное цилиндрическое отверстие подготавливается сверлением, зенкерованием. Конические развертки, как правило, выполнены концевыми с коническим или цилиндрическим хвостовиком для закрепления в патроне станка или ручного воротка. На рис. 3.13 показаны чистовые конические развертки. Их изготовляют в комплекте из 2-3 шт., когда отверстие после оконча-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |