|

|

|

|

Навигация

Популярное

|

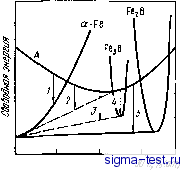

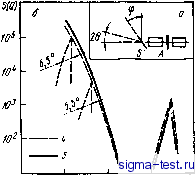

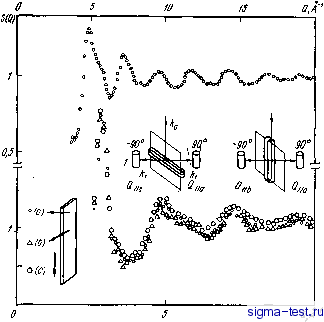

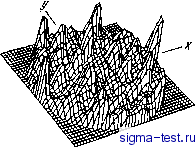

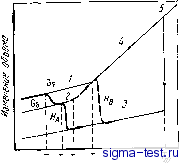

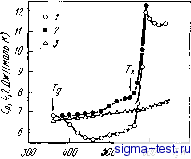

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 [ 17 ] 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 ского состава и наличия метастабильных кристаллических фаз. Экспериментально процессы кристаллизации в аморфных сплавах в системе Fe -В подробно обсуждались Геролдом и Кестером [65]. Рис. 3.53 представляет собой схему типов реакций кристал- Рис. 3.54. Гипотетическая зависимость свободной энергии двойных сплавов Fe - В от содержания бора [65]: / - кристаллизация аморфной фазы с образованием только a-Fe (полиморфн;ая кристаллизация); 2 -выпадение кристаллов a-Fe (первичная кри- сталлизацйя); 3 - выпадение эвтектики a-Fe+FesB (эвтектическая кристаллизация); 4 - кристаллизация аморфной фазы с образованием только FejB (полиморфная кристаллизация); 5 - выпадение эвтектики Fe2B-j-a-Fe (эвтектическая кристаллизация); А - область аморфных сплавов  о г 20 лизации. аморфных сплавов Реюь-жВо:, а рис. 3.54 -схему зависимости свободной энергии от концентрации бора. Полиморфная кристаллизация (У) а-железа происходит в области концентраций л;< 12% (ат.) В, когда аморфное состояние крайне нестабильно и его реализация чрезвычайно затруднена. В сплаве FeseBu происходит первичная кристаллизация а-железз (2), ее скорость, как правило, пропорциональна i/, а энергия активации обычно мала. С ростом концентрации бора размер образующихся в результате кристаллизации зерен а-железа обычно уменьшается. В аморфном сплаве ЕевоВго происходит эвтектиче-ская кристаллизация (5) с разделением кристаллов а-железа и РезВ. С дальнейшим повышением концентраций бора скорость этой реакции уменьшается. Кроме того, она ниже скорости полиморфной кристаллизации (4) аморфного сплава РеубВгб, идущей с образованием кристаллов РезВ. Скорость реакции- полиморфной кристаллизации сплава РетбВгБ крайне чувствительна к изменениям химического состава и при отклонении от указанного состава на 1% (ат.), например, в случае сплава Ре74В2б, она изменяется приблизительно в 5 раз. Несмотря на это, аморфный сплав РеубВгв является высоко стабильным. Предполагают, что скорость образования зародышей кристаллизации в нем исключительно низка. 3.4.4. Структура дальнего порядка и анизотропия До сих пор при описании аморфных сплавов негласно предполагалось, что они представляют собой пространственно однородные вещества, имеющие изотропное атомное распределение. Однако, например, в ферромагнитных аморфных сплавах существует магнитная анизотропия, на чем основано их применение в качестве элементов магнитной памяти. Доказано, что в аморфных сплавах пе существует абсолютно однородной и изотроппой структуры (как у газов). Различные виды анизотропии могут возникать из-за того, что в процессе затвердевания при быстром охлаждении жидкости движение атомов неоднородно. Поэтому характеристики атомного распределения в а!Морфном сплаве, его плотность, химический состав, внутренние напряжения и т. д. должны иметь локальные различия в зависимости от способа и условий производства. Указанные колебания свойств происходят в атомном масштабе, в пре- делах 100 АОни сложно ,и запутанно влияют на процессы релаксации и различные тонкие эффекты, присущие аморфным сплавам. Колебания плотности и химического состава аморфных сплавов в пределах субмикрообластей, протяженностью 10-100 А, можно наблюдать методами малоуглового рассеяния, описанными в разделе 3.4.3. Так, в работе [66] сообщается, что по данным малЬ-углового рентгеновского рассеяния в аморфной пленке сплава Со- 22,5% (ат.) Р, полученной гальваностегией и имевшей толщину 2000-3000 А, анизотропия неоднородностей химического состава имеет место в пределах областей размером 100-300 А (рис. 3.55).  w 10° а,А- Рис, 3.55. Анизотропия малоуглового рассеяния в электролитически осажденном аморфном сплаве Со - 22% (ат.) Р [66]: а - схема съемки малоуглового рассеяния; s - образец; 29 - угол рассеиния; ф - угол поворота образца; б - зависимость малоуглового рассеяния от величины вектора рассеяния и угла ф; в - модель анизотропной микроструктуры; / - рассеивающие области; 2 - фон; 3 - направление, перпендикулярное поверхности ленты; 4 -до отжига; 5 - после отжига Аналогично, в работе [67] указывается, что в полученной напылением в аргонной атмосфере пленке аморфного сплава Gd-Со существует анизотропия колебаний химического состава, а также анизотропия, связанная с зарождением и ростом пор. Поэтому уже в пределах субмикрообластей структура сильно анизотропна. При исследовании аморфных лент, полученных быстрой закалкой жидкости во многих случаях не наблюдается высокая интенсивность малоуглового рассеяния. В недавно проведенном исследовании i[68] аморфной ленты Pd8oSi2o толщиной 0,1 мм, полученной закалкой жидкости, методами малоуглового рассеяния показано, что существует значительная разница в интерференционных функциях 5(Q), начиная со второго пика и далее в области больших Q, для двух направлений векторов рассеяния Q, параллельных и перпендикулярных поверхности пленки (рис. 3.56). В аморфной ленте Pd8oSi2o в зависимости от направления вектора рассеяния различается также и степень правильности ближнего  Рис. 3.56. Анизотропия S (Q) быстрозакаленного аморфного сплава PdsoSi [68]: / - счетчик с диапазоном измерения углов рассеяния 150° порядка. Это, как полагают, следует из того, что ширина пиков при Q, параллельных поверхности ленты, но направленных вдоль ее ширины и длины, различается. В первом случае ширина пиков больше, чем во втором. Авторы [60] построили модель ближнего порядка аморфного сплава Pd-Si, используя СПУ-структуру, составленную из жестких сфер двух разных диаметров, и показали, что анизотропия парциальной парной функции распределения, соответствующей связи Pd-Si, при структурной релаксации большей частью исчезает, и структура становится изотропной. Албен с сотр. 1[69], исходя из модели СПУ-структуры Беннета [70], в центральной части которой содержалось 890 атомов, рассчитали связь между интен- сивностью рассеяния и координатой первого пика структурного фактора 5 (Q) и показали наличие сильной зависимости интенсивности рассеяния от направления (рис. 3.57). Они считают, что анизотропия интенсивности рассеяния в СПУ-модели свидетельствует о наличии IB структуре периодически повторяющихся атомных слоев. Эти слои показаны штриховыми линиями в модели СПУ-структуры на рис. 3.58 [71,].  Рис. 3.57. Ориентационная зависимость интенсивности рассеяния, соответствующей первому максимуму интерференционной функции в модели СПУ-структуры [69]  Рис. 3.58. Атомные конфигурации с дальним порядком (атомные слои) в модели структуры СПУТС [71] Г Л а В а 4. ТЕРМИЧЕСКАЯ СТАБИЛЬНОСТЬ Структура аморфных сплавов вследствие принудительного замораживания жидкости является неравновесной, поэтому для того, чтобы использовать свойства этих металлов, необходимо знать, каким образом происходит процесс стабилизации аморфной структуры. Кроме того, надо достаточно хорошо понимать, как управлять этим процессом. Настоящая глава посвящена вопросам стабильности структуры аморфных фаз и стабильности свойств. Речь пойдет также о процессе кристаллизации. 4.1. ЯВЛЕНИЯ, ПРОИСХОДЯЩИЕ ПРИ НАГРЕВЕ АМОРФНЫХ МЕТАЛЛОВ Выясним, используя в качестве иллюстрации рис. 4.1, какие явления происходят при нагреве аморфных фаз. Как уже говорилось в гл. 2 и 3, переохлажденная жидкость, получаемая в ходе закалки из жидкого состояния, может представлять собой аморфное вещество, т. е. стекло. Однако при комнатной температуре в зависимо-  ста от скорости охлаждения закаленные фазы находятся в различных структурных состояниях, т. е. имеют разную структуру. Из рис. 4.1 видно, что возникающие в ходе быстрого и замедленного охлаждения, соответственно аморфные фазы Gp и Gs различаются по структуре. Первая имеет высокую температуру стеклования Tg и больший объем, а вторая - низкую температуру стеклования Тg и меньший объем. Полагают, что металлы и сплавы, ко- торые в отличие от силикатных стекол типа Si02, аморфизуются при скоростях охлаждения выше 102-103 К/с, после закалки находятся в состоянии Ci?. При увеличении скорости охлаждения температура ствкло1вания Tg повышается. Выше этой температуры вещество находится в жидком состоянии (переохлажденная жидкость). Таким образом Tg является температурой превращения ствкло:?*жидкость. При нагреве происходит изменение фазы др так, как показано на ряс. 4.1. Вначале, при температуре Tr, структура из состояния Gp переходит в стабильное состояние Gs. Это явление носит название структурной релаксации. Структурные изменения, происходящие в ходе этого процесса, подробно описаны выше (см. гл. 3). Говоря кратко, нестабильные атомные конфигурации, возникающие в момент аморфизации при закалке, переходят в стабильные конфигурации посредством небольших атомных смещений, в результате чего уменьшается свободный объем, и, следовательно, также уменьшается и общий 01бъем. Существенно то, что структурная релаксация необратима. Отметим также, что смещения атомов в процессе структурной релаксации меньше межатомных расстояний и происходят они в локальных областях. Кроме того, при достаточно высоком нагреве появляется возможность для перемещения атомов на большие расстояния (диффузия) и начинается процесс кристаллизации. На рис. 4.1 начало кристаллизации соответствует температуре Т. Видно, что при этом объем резко уменьшается. В большинстве аморфных сплавов кристаллизация начинается ниже Tg (линия На), но аморфное состояние еще стабильно, так как кристаллизация заканчивается выше температуры Tg (линия Нв). Например, на рис. 4.2 показана зависимость удельной теплоемкости аморфного сплава Pd48Ni32P20 от температуры (скорость нагрева 20 К/с). При нагре- Величина этого уменьшения обычно не превышает нескольких процентов. Прим. ред. Рис. 4.1. Изменение объема при нагреве аморфной фазы: / - быстроохлажденная фаза; 2 - медлеиноохлаждеииая фаза; 3 - кристаллическая фаза; 4 - переохлажденная жидкость; 5 - жидкость  ве закаленного сплава и достижении температуры ~380 К происходит эндотермическая реакция, а выше 560 К идет экзотермическая реакция. Первая температура является температурой стеклования, вторая - температурой кристаллизации. Рис. 4.2. Температурные зависимости удельной теплоемкости Ср аморфного сплава PdigNiszPao: / - после быстрой закалки; 2 - отжига при 500°С; 3-кристаллизации Превращения, происходящие при нагреве аморфных сплавов, можно грубо разделить на два типа: структурную релаксацию и кристаллизацию. Однако в реальных сплавах структурные изменения при нагреве весьма разнообразны и их нельзя свести к этим двум типам превращений. Эгами [1], рассматривая структурную релаксацию, предложил учитывать следующие три типа структурных изменений а аморфной фазе. 1. Значительное уменьшение свободных промежутков в структуре (свободного объема). 2. Геометрический (топологический) ближний порядок (ТБП). 3. Химический ближний порядок (ХБП)., Изменения, соответствующие типу 1, являются одним из процессов структурной релаксации. Полагают, что структурные изменения 2 и 3 предшествуют кристаллизации. Например, как показал Масумото [2], перед кристаллизйцией возникают небольшие кристаллические кластеры, соответствующие процессу типа 2, а фазовое расслоение, обнаруженное Ченом [3], как полагают, соответствует процессу типа 3. Таким образом, поскольку, вероятно, процессы, происходящие при нагреве, сложным образом накладываются друг на друга, разделить их довольно трудно и в настоящее время еще нет ясного понимания всех явлений, связанных с нагревом аморфных металлов. Обычно графики, подобные показанным иа рис. 4. 2, представляют в таком виде, чтобы при эндотермической реакции теплоемкость возрастала, а при экзотермической реакции - уменьшалась. Прим. ред- 2 Очевидно, что лучше сказать кристаллоподобные кластеры . Прим. ред. * Чей на основе данных калориметрического анализа сформулировал оригинальные модельные представления об обратимых перестройках в релаксированной (после предварительного отжига в районе Тg) аморфной фазе, предполагающие переход при нагреве твердоподобных объемов в жидкоподобное состояние. Важным элементом этой модели является концепция широкого распределения темоератур стеклования Tg (см. библиографию в [401*). Прим. ред.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |