|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 ния. Здесь можно назвать полученные металлизацией пленки Ni- Р и висмутовые плевки, полученные вакуумным напылением. В 1960 г. профессор Дювез с группой сотрудников Калифориийского технологического института наблюдали аморфиое состояние в закаленном из расплава эвтектическом сплаве Аи-Si, что положило начало изучению аморфных металлов, получаемых по технологии закалки из жидкого состояния. Однако, как видно из рис. 1.1, в течение десяти лет здесь практически не было никакого прогресса. Это время в шутку иногда называют нкубационным периодом в исследовании аморфных металлов. А примерно в 1970 г. начался бум: число научных публикаций по этому вопросу стало расти по экопоненте. Косвенными причинами столь бурного развития исследований, с одной стороны, явилась сама новизна проблемы, а с другой-страстное стремление к получению новых материалов. Непосредственная же и основная причина состоит в раэработке методов изготовления непрерывных тонких аморфных лент и в возможности применения этих методов ко многим системам сплавов, в частности, к уже реально используемым на практике сплавам на основе железа, .кобальта ,и никеля. Полученные в ходе многих успешных экспериментов характеристики свойств аморфных металлов обусловили повышенный интерес к практическому применению этих материалов. Это видно по табл. 1.1, где сделана попытка проследить историю развития исследований аморфных металлов. В 1970 г. появилась основная технология получения непрерывных аморфных металлических лент: методы центробежной закалки [2, 4] и закалки в валках (прокатки расплава) [5]. До этого удавалось получать лишь небольшие аморфные пластинки. Именно тогда, с появлением возможности изготовления лент, было установлено, что сплавы, хрупкие в кристаллическом состоянии, при аморфизации приобретают высокую пластичность и прочность [2, 6]. То, что до тех пор интересовало лишь экспериментаторов-одиночек, вдруг оказалось в центре всеобщего внимания. После 1970 г. появились многочисленные разработки аморфных сплавов, были открыты многие другие их интересные свойства. Так, в 1974 г. были обнаружены сверхвысокая коррозионная стойкость [7] и высокая магнитная проницаемость f8, 9] аморфных сплавов. Сегодня эти новые материалы из мечты превратились в реальность. Нужно отметить, что исследования аморфных металлов вносят большой вклад в науку о металлах вообще. Сегодня уже оформилась своеобразная отрасль исследований - металлургия аморфных металлов. Это отражено на рис. 1.1., где видно, что с 1975 г. наблюдается значительный рост числа научных публикаций. Вначале эти исследования были сосредоточены в США и Японии, затем они распространились на Великобританию и другие страны Европы, Советский Союз, КНР, и в настоящее время практически во всех передовых странах энергично ведутся работы по изучению аморфных металлов. В августе 1981 г. в Японии (Сендай) проходила IV международная конференция по быстрозакаленным металлам, в

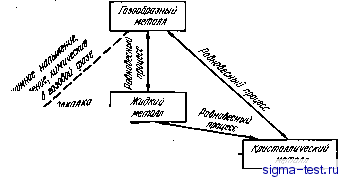

которой приняли участие ученые из 25 стран. Было сделано 416 докладов. Тематика этих докладов в процентном отношении приведена ниже, %: Магнитные свойства...........25,2 Стабильность и кристаллизация....... 18,5 Технология получения (14,9%).......14,9 Структура . . ............ 13,0 Электрические свойства.......... 8,2 Быстрозакалеииые кристаллические фазы ... 7,2 Механические свойства.......... 5,0 Абсорбция водорода........... 4,0 .Химические свойства ,.......... 4,0 Видно, ЧТО исследования аморфных металлов охватывают широкий круг проблем; структуру, механизмы образования, стабильность структуры, механизмы диффузии и кристаллизации, электрические, магнитные, механические, химические свойства, технологию получения и применение аморфных металлов. В табл. 1.2 приведены области практического приложения тех свойств аморфных металлов, которые изучены уже достаточно подробно. Наибольшее внимание здесь привлекают магнитные сплавы как материалы для сердечников трансформаторов, магнитных, головок, линий задержки, магнитных фильтров и т. д. Некоторые из этих материалов еще находятся в стадии разработки, другие уже активно используются. Таблица 1.2. Свойства аморфных металлических материалов и их значение Свойства Применение Высокая прочность, высокая вязкость Высокая коррозионная стойкость Высокая магнитная индукция насыщения, низкие потери Высокая магнитная проницаемость, низкая коэрцитивная сила Высокая магиитострикция Высокое электросопротивление, нулевой ТКС Постоянство модулей упругости и температурного коэффициента линейного расширения Сверхпроводимость Поверхиостиая активность Другие свойства Армирующие, комбинированные материалы, пружины, режущий инструмент Электромагнитные фильтры, электродные материалы Сердечники трансформаторов Магнитные головки н экраны Магнитострикционные вибраторы, линии задержки, датчики деформаций Эталонное сопротивление Инварные и элинварные материалы Датчики уровня и термометры для гелиевых температур Катализаторы, абсорбционные материалы Абсорбаты водорода, фильтры В последнее время вышло несколько специальных книг, посвященных аморфным металлам [10-15]. Наряду с ними предлагаемая книга будет способствовать более глубокому пониманию проблем, связанных .с этой отраслью науки и техники. Глава 2 МЕТОДЫ ПОЛУЧЕНИЯ И УСЛОВИЯ ОБРАЗОВАНИЯ АМОРФНЫХ СТРУКТУР 2.1. ОСНОВНЫЕ ОСОБЕННОСТИ И ХАРАКТЕРИСТИКИ МЕТОДОВ ПОЛУЧЕНИЯ АМОРФНЫХ МЕТАЛЛОВ В настоящее время известно довольно большое число способов, позволяющих получать аморфные металлы и сплавы [1-5]. Основные процессы получения аморфного (стеклообразного) состояния металлов можно описать схемой, приведенной на рис. 2.1. Равновесные обратимые процессы изменения состояния металлов, а именно, газ - -жидкость, жидкость -t--> кристалл, газ <- кристалл показаны сплошными стрелками. Получение аморфного состояния связано с неравноъесными процессами. Эти изменения состояния металлов даны на рисунке штриховыми стрелками. Таким образом методы получения аморфных структур могут быть отнесены к одной из следующих трех групп: 1) осаждение металла из газовой фазы; 2) затвердевание жидкого металла; 3) введение дефектов IB металлический кристалл.  MemoMi/vecm стекла ударной Волны, ионная имплантация Рис. 2.1. Методы получения аморфных металлов Например, в качестве методов, относимых к первой группе, можно назвать следующие: вакуумное напыление, распыление и химические реакции в газовой фазе. Ко второй группе относятся различные методы закалки из жидкого состояния. К третьей группе можно отнести методы облучения частицами поверхности кристалла, воздействия ударной волной и ряд других. Имеется также еще одна особая группа методов, которые можно было бы с известными оговорками отнести к первой группе. Речь идет о методах электролитического осаждения аморфных пленок из растворов электролитов, главным образом водных растворов. Характеристики различных методов получения аморфных структур представлены в табл. 2.1. Ниже мы в общих чертах дадим описание этих методов. Метод Форма образца Анорфнзнруеные составы Вакуумное напыление Иоииое осаждение Газообразные металлы Сверхтонкая пленка (Ю- -10-2 мкм) Тонкая пленка (Ю -- -10- мкм) Распыление: с низкой скоростью с высокой скоростью (~1 мкм/мии) Химические реакции в газовой фазе То же Толстая пленка (несколько миллиметров) То же Ионизироватые металлы Металлизация (электролитическая и химическая) Закалка из расплава (метод выстреливания, метод молота и наковальни, экстракция расплава) Центробежная закалка Закалка на диске Прокатка расплава Распыление расплава (спрей-метод) Кавитациоииый метод Распыление расплава вращающимся диском Электроразряд в масле Экструзия расплава Вытягивание волокон из вращающегося барабана Вытягивание расплава стеклянном капилляре Толстая пленка (несколько миллиметров) Жидкие металлы Тонкие пластинки (несколько сот миллиграмм) Тонкая лента ~5 мм) Тонкая лента ~100 мм) Тонкая лента -10 мм) Порошок (ширина (ширина (ширина Тонкая проволока Fe, Ni, Мо, W... Сплавы типа: РЗМ - металл, металл - металл, металл - металлоид То же. То же SiC, SiB, SIN, ... Ni-Р, Co-P, Fe-P, Ni-B, Co-W, Fe-W, Cr-W, Fe-Mo, Сплавы типа: металл - металлоид, металл - металл, РЗМ - металл То же 2.1.1. Метод вакуумного напыления Метод вакуумного напыления [6], уже довольно давно используется для изготовления аморфных пленок простых металлов и некоторых сплавов. Суть метода состоит в следующем. Металл или сплав нагревают в вакууме (обычноЧО--10- Па), при этом с Предпочтительнее является более глубокий вакуум (10-* -Ю Па). Прим. ред. его поверхности испаряются (сублимируются) атомы, которые затем осаждаются на массивную охлаждаемую плиту-подложку. Для нагрева образца применяются печи сопротивления, высокрчастот-ные индукционные печи, электронный луч, а в качестве подложки используют стекло или сапфир. Напыляемые атомы металла в вакууме движутся прямолинейно, сталкиваются с подложкой и прилипают к ней. При этом, однако, на подложку попадают и атомы газа (например, кислорода), которые неизбежно присутствуют в вакууме, в результате эти атомы будут присутствовать и в напыляемой пленке, поэтому ее свойства оказываются существенно зависящими от степени вакуумирования и наличия остаточного газа того или иного сорта. При изготовлении аморфных пленок методом вакуумного напыления обычно необходимо поддерживать температуры ниже комнатных. В частности, в случае напыления чистых металлов подложка должна быть охлаждена до температур порядка температуры жидкого гелия. Если температура недостаточно низка и лежит выше температуры Тх напыляемого металла, получаемая пленка не аморфизируется. Например, в случае полупроводников-кремния и германия, у которых Тх выше комнатной температуры, можно использовать подложку и при комнатной температуре, а в случае таких переходных металлов, как железо, кобальт и никель, у которых Тх очень низкая (у железа 4 К, у кобальта 33 К и у никеля -70 К) должна быть низкой и температура подложки При изготовлении пленок из сплавов обычно используется одновременное напыление нескольких элементов. В основе метода лежит различие в упругости паров элементов, входящих в состав сплава. Однако регулировать состав получаемой пленки довольно трудно. Поскольку обычно температура Тх у сплавов сравнительно высока, то легко добиться, чтобы температура подложки была ниже Тх, что и делают, например, в случае получения сплава железа с 10% (ат.) германия, у которого 7sc=130 К- Все же для получения аморфных сплавов этот метод можно применять лишь ограниченно. В частности, при изготовлении аморфных сплавов, состоящих из элементов с сильно различающейся упругостью паров, необходимо тщательно регулировать скорость напыления разных элементов. При этом нужно поддерживать постоянство количественных соотношений между элементами, осаждаемыми на подложку. Здесь в последнее время начинают применяться методы машинного контроля. Скорость напыления определяется сортом элементов, уровнем вакуума, структурой подложки и обычно составляет 0,5- 1,0 нм/с. * Температура кристаллизации и, следовательно, термическая стабильность напыленных пленок существенно зависит от их толщины. Так, пленка железа толщиной 2,5 им кристаллизуется при 50-60 К, а при толщине 15 нм железо получить в аморфном состоянии вообще не удается. Методом вакуумного иапы-ления получают также аморфные пленки Мп, Сг, Те, Sb, Ga, As, AI, V, Pd, Zr, Hf Re, Hb, Та, W, Mo. Отметим, что марганец остается в аморфном состоянии вплоть до 400 К- Прим. ред.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |