|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 [ 48 ] 49 50 51 52 53 54 дов с малыми атомными диаметрами (G, В, Р, Si), которые занимают положения, пригодные для внедрения водорода. Это предположение подтверждается экспериментально. Например, известно, что максимальное количество абсорбированного водорода уменьшается, если в аморфные сплавы Ti -iNi добавить бор и кремний. Следовательно, количество водорода, абсорбированного аморфными сплавами металл-металл, можно регулировать. 9.8.4. Характеристики аморфных материалов как абсорбатов водорода Для известных в настоящее время кристаллических абсорбатов водорода ниже приведены значения максимальных количеств абсорбированного водорода и средней упругости диссоциации при определенной температуре: Сплав ...... laNib FeTi MgaNi [H/M]max........... 1,0 0,95 1,30 Давление при абсорбции, МПа , . . . 0,3 0,5 0,4 Температура абсорбции, К..... 294 3,03 571 Если сравнить эти характеристики с количеством водорода, приходящимся на 1 моль аморфных сплавов, то можно заметить, что аморфные сплавы обладают такой же абсорбирующей способностью, как и кристаллические. Однако по массовым концентрациям аморфные сплав,ы отстают. Обычно к абсорбатам водорода предъявляют следующие требования. 1. Количество абсорбированного водорода должно быть большим. 2. Теплота образования гидридов должна быть мала, при этом должна сохраняться соответствующая средняя упругость диссоциации водорода в области комнатных температур. S. Циклы абсорбции и десорбции водорода не должны укорачиваться, а абсорбирующая способность не должна ухудшаться. 4. Абсорбирующая способность не должна ухудшаться в зависимости от загрязнения водородного газа разного рода примесями. 5. Абсорбат должен быть дешевым. Вопрос о том, можно ли использовать аморфные сплавы в качестве материалов, поглощающих водород, до сих пор полностью не решен. Тем не менее понятно, что в аморфных сплавах тенденция к сокращению циклов абсорбции и десорбции водорода выражена относительно слабо. Кроме того, в случае аморфных сплавов количество абсорбированного и десорбированного водорода при низких температурах достаточно велико. В будущем, вероятно, можно ожидать применения аморфных металлов в качестве абсорбатов водорода, так как они имеют очевидные преимущества: возмЬж-ность широкого выбора химического состава, большую величину максимального абсорбированного количества водорода, независимость абсорбирующей способности от степени загрязненности газа и т. д. Глава 10. СВОЙСТВА И ПРИМЕНЕНИЕ АМОРФНЫХ МЕТАЛЛОВ В настоящее время происходит интенсивный процесс изучения возможностей практического использования аморфных металлических материалов. Уже имеется довольно большое число успешных разработок. В данной главе в общих чертах анализируются различные факторы, влияющие на свойства аморфных металлов, описываются примеры их практического применения, а также рассматриваются основные тенденции в этом направлении. 10.1. технолотческие факторы, контролирующие свойства аморфных металлов На протяжении всего изложения мы старались подчеркнуть ту мысль, что свойства аморфных металлов в большей или меньшей степени формируются под воздействием многообразных факторов. В табл. 10.1 схематично показаны основные аспекты влияния различных внутренних и внешних условий на характеристики аморфных металлов. При разработке материалов для практического использования необходимо в полной мере учитывать все эти условия, но в первую очередь это относится, разумеется, к технологическим факторам.

В случае кристаллических металлических материалов важными факторами, влияющими на их свойства, являются химический состав сплава, термическая и механическая обработки, позволяющие управлять структурой металла. О важности этих факторов свидетельствует хотя бы то обстоятельство, что в ходе технического прогресса выделились соответствующие отрасли науки и техники. Все это в равной степени должно относиться и к аморфйым металлам, технологические аспекты получения и обработки которых в буду- щем, вероятно, перерастут в крупномасштабные научно-исследовательские задачи промышленного характера. К главным технологическим аспектам, контролирующим свойства аморфных металлов, по-видимому, следует отнести: условия охлаждения при изготовлении (в частности, здесь важна скорость охлаждения); химический состав сплава; механическая обработка (деформация); термическая обработка; воздействие внешней среды (например, атмосферного воздуха). Существенным отличием аморфных металлов от кристаллических является необходимость проведения быстрого охлаждения при ихчтроизводстве. В процессе охлаждения расплавленный, металл аморфизируется только при наличии необходимых для этого условий. Эти условия подробно рассмотрены в главе 2, из них наиболее важным является обеспечение нужной скорости охлаждения. Серьезного внимания заслуживает также вопрос о том, как изменяются свойства и стабильность аморфной фазы в зависимости от условий охлаждения. Кроме того, поскольку аморфная структура является термодинамически неравновесной, она в большей мере, чем кристаллическая, чувствительна к таким внешним воздействиям, как температура, давление, деформация. Это в значительной степени определяет технологические схемы термической и механической обработки. При этом нужно учитывать, что в аморфных металлах отсутствуют такие присущие кристаллическим металлам дефекты, как примеси, сегрегации, дендритная неоднородность, границы зерен, поэтому микроскопические изменения атомных конфигураций в аморфных металлах (структурная релаксация, изменение ближ-. него порядка и т. д.) и кристаллизация (фазовое расслоение и выделение кристаллических фаз) довольно сильно отражается на свойствах. 10.1.1. Влияние условий охлаждения Аморфные металлы можно получать весьма разнообразными способами (см. гл. 2). Условия охлаждения и механизмы аморфизации при этом различаются. В случае применения методов напыления, распыления и металлизации полной ясности в отношении механизмов аморфизации и условий охлаждения пока нет. Что касается получения аморфных металлов методами закалки из жидкого состояния, то эти случаи исследованы достаточно подробно, но поскольку все же имеются ощутимые различия как в процессах затвердевания, так и в условиях охлаждения при применении разных модификаций метода, в полной мере оценить влияние охлаждения на свойствах аморфных металлов здесь пока также не представляется возможным. Сложность проблемы заключается также и в том, что влияние охлаждения на свойства того или иного аморфного сплава тесно связано с его способностью к аморфизации. Поэтому пока необходимо в каждом случае проводить тщательное исследо- вание на данном конкретном сплаве при использовании данно конкретной установки для аморфизации. В общих чертах, однако, известно, как влияет скорость охлаждения при получений аморфных металлов на такие их свойства, как, . например, температура кристаллизации, вязкость, магнитная проницаемость, упругость и др. Установлено, что это влияние весьма существенно, поэтому для массового производства аморфных металлических материалов важным вопросом является обеспечение достаточно надежной регулировки условий охлаждения. to. 1.2. Влияние химического состава Свойства аморфных металлов и сплавов могут сильно изменяться в зависимости от их химического состава. То обстоятельство, что, в отличии от стабильного кристаллического состояния, при получе- НИИ аморфного состояния можно достаточно произвольно смешивать многие элементы, весьма существенно отражается на особенностях аморфных сплавов, сильно отличающихся по свойствам от своих кристаллических аналогов. В этом смысле крайне необходима разработка методов прогнозирования составов аморфных сплавов. В главе 2 была ДаНа общая классификация аморфных сплавов, согласно которой их относят к одному из двух классов; к сплавам типа металл-металлоид и к сплавам типа металл-металл, в зависимости от того, какой элемент - металл или металлоид- является аморфизатором.-Например, в качестве металлоидов-аморфи-заторов железа обычно служат бор, углерод, кремний и фосфор. Свойства аморфного сплава, естественно, существенным образом зависят от того, какой из этих элементов вводится как аморфиза-тор. По данным, приведенным в табл. 10.2, можно судить о влиянии; аморфизирующих металлоидов на свойства сплавов на основе железа. Видно, что влияние это различно. Табл. 10.2 составлена по данным, приведенным ранее на рис. 2.17 (способность к аморфизации), рис. 4.20 (термическая стабильность), рис. 8.4 (твердость), рис. 4.13 и 4.14 (сопротивление охрупчиванию), рис. 9.4 (коррозионная стойкость). Использован также и рис. 10.4 (магнитная индукция насыщения и температура Кюри). Среди сплавов типа металл-металл предполагается пока широко использовать только сплавы (Fe, Со, Ni)9oZrio. 10.1.3. Влияние деформации В условиях многоосного напряженного состояния аморфные металлы можно подвергать значительным деформациям при прокатке, изгибе, волочении (см. гл. 8). Пластическая деформация при таких обстоятельствах, естественно, отражается на свойствах аморфных металлов. Это проявляется главным образом через изменение структуры и повышение уровня внутренних напряжений. Упругая энергия накапливается за счет концентрации напряжений вблизи Таблица 10.2. Влияние металлоидов иа свойства аморфных сплавов иа основе железа*

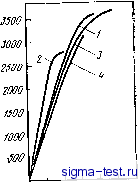

Для сплавов Feeo Металлоид и. . * Цифры указывают предпочтительность того илн иного металлоида для данного свойства (1 - наиболее предпочтительный металлоид,.., 5- аименее предпочтительный металлоид). участков пересечения полос скольжения, а структурные изменения происходят только в пределах этих полос. Пластическая деформация приводит к изменению атомных конфигураций в аморфных металлах. Если анализировать структуру методами рентгеновской дифракции, то можно обнаружить, что/ при деформации 5-10% проходит структурная релаксация, изменяется ближний порядок, и, как предполагают, возникает своего рода упорядоченное состояние. Деформация вызывает повышение прочности и модуля ЮнгаЧ В качестве примера на рис. 10.1 приведены диаграммы напряжение - удлинение аморфного сплава FeysSijoBis после деформации волочением с коэффициентом обжатия 36 й 857о. Исходный закаленный материал имел прочность 2,8 ГН/м, после волочения с обжатием 36% прочность повысилась до 3,7 ГН/м, при этом возросло также и предельное удлинение и наклон диаграмм (т. е. повысился модуль Юнга). Однако после волочения с обжатием 85% прочность снижается. Это произошло вследствие концентрации напряжений в местах пересечения полос скольжения и вызванного ею зарождения пор. В ферромагнитных сплавах увеличение модуля Юнга, хотя бы частично, может быть связано с уменьшением подвижности границ доменов н, соответственно, уменьшением ферромагнитной аномалии упругих свойств (Д-эффекта). Прим. ред. V ч-ч- / б, МН/м  Механическая обработка приводит к повышению электросопротивления и к снижению магнитной проницаемости, а также влечет за собой более или менее заметные изменения других физических свойств. При нагреве до температур, лежащих ниже температуры кристаллизации, эффекты, вызванные деформацией, большей частью исчезают и происходит восстановление физических свойств до их значений перед деформацией. 10.1.4. Влияние tepmnneckoft обработки Как указывалось в главах 3 и 4, при нагреве аморфных металлов, за счет протекания процессов структурной релаксации, происходит уменьшение свободного объема и возникает топологический и химический ближний порядок. Кроме того, происходит фазовое расслоение и выпадение кристаллов. Структурная релаксация при нагреве до относительно низких температурсвязана с диффузией на короткие расстояния (кажущаяся энергия активации 0,5 эВ). Фазовое расслоение и выделение кристаллов связаны с диффузией на большие расстояния (кажущаяся энергия активации l эВ). Локальные остаточные напряжения, возникшие в ходе затвердевания расплава, частично устраняются при нагреве до температур ниже температуры кристаллизации. При термической обработке аморфных сплавов на стадии, предшествующей кристаллизации, наблюдаются изменения физических свойств. Об этом уже подробно говорилось в разделе 4.2. Например, хорошо известны соответствующие изменения магнитных свойств и пластичности. При термической обработке с кристаллизацией аморфные металлы практически утрачивают свои отличительные свойства. Это обстоятельство необходимо учитывать при выборе температурных и временных режимов термической обработки с тем, чтобы сохранить присущие аморфным металлам специфические качества. 10.1.5. Влияние атмосферы Аморфные металлы по-разному ведут себя в той или иной атмосфере. Хорошим примером этому может служить явление статиче->= Следует подчеркнуть что устранение свободного объема и изменение топологического ближнего поряжа - тесно связанные процессы: первый из них всегда обусловливает второй. Прим. ред. О 1,0 .2,0 0,0 /,0 S,0 Удлинение, % Рис. 10.1. Влияние волочения иа диаграммы деформации аморфного сплава FersSiioBis (скорость деформирования 4,17-10- с-): / - волочение (/?=85%).; 2 - проволока из углероднсто<$ стали (диаметр 0,18 мм); 5 - волочение (Л=36%); 4 -закаленный аморфный сплав

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |