|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 [ 49 ] 50 51 52 53 54 ской усталости, описанное в главе 8. Так, в сплавах на основе железа наблюдается снижение предела усталости и времени до разрушения вследствие того, что водород из поверхностной пленки оксидов (ржавчины), образующейся на поверхности под действием влаги воздуха, поглощается сплавом и вызывает его охрупчивание. Влияние влажности воздуха отчетливо проявляется также и на динамической усталости. Водородное охрупчивание и в этом случае служит причиной разрушения. Поэтому при разработках необходимо учитывать и подобное влияние атмосферы на свойства аморфных металлов. 10.2. СВОЙСТВА АМОРФНЫХ МАТЕРИАЛОВ И ПРИМБРЫ ИХ ИСПОЛЬЗОВАНИЯ Выше были рассмотрены различ1р.1е технологические факторы, которые необходимо учитывать при разработке практического применения аморфных металлических материалов. В этом разделе будут описаны некоторые приемы прогнозирования сплавов с конкретными свойствами и показаны примеры использования этих сплавов. . 10.2.1. Высокопрочные материалы Аморфные металлы можно использовать как материалы, имею-.тцие высокие характеристики прочности и пластичности. Уже с 1974 г. высказывались предположения о возможности применения -аморфных сплавов в различных конструкциях в сочетании с пластмассами и резинами, а также для изготовления пружин, малогабаритного режущего инструмента и т. д. Основными препятствиями здесь являлись высокая стоимость сырья, слабая устойчивость против нагрева и невозможность получения материала в ином виде, чем лента. Однако недавно с появлением методов вытягивания волокон из вращающегося барабана появилась возможность получать тонкую проволоку круглого сечения (диаметром 200 мкм)- из аморфных сплавов на основе железа. Это .явилось новым стимулом для изучения возможностей аморфных металлов как высокопрочных материалов. По своей прочности и пластичности проволока из .аморфного сплава FeysSijoBis превосходит даже стальную рояльную проволоку. Поэтому данный аморфный сплав весьма перспективен для использования, например, в качестве шинного корда. Как видно из табл. 10.2, прочность сплавов железа с металло-.идами понижается в ряду элементов В, С, Si, Р, Ge. Сплавы Ре - В имеют наиболее высокую прочность (например, в случае сплава FegoBao прочность составляет 3500 МН/м). Однако, поскольку эти сплавы обладают низкой способностью к аморфизации, они не могут быть использованы для массового производства тонкой аморфной проволоки. В этом смысле наиболее удачным высокопрочным аморфным материалом является сплав FcysSiioBis. В будущем этот ч:плав должен составить серьезную конкуренцию существующим высокопрочным материалам.

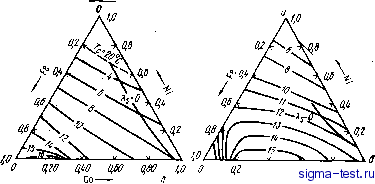

10.2.2. Коррозионностойкие материалы Аморфные металлы в химическом отношении являются более активными, чем кристаллические. Однако, те аморфные сплавы, которые содержат хром и другие элементы, способствующие формированию пассивирующей пленки, обладают значительной коррозионной стойкостью (см. гл. 9). Для сплавов на железной основе, обладающих высокой коррозионной стойкостью, аморфизаторами Рис. 10.2. Влияние легирования на скорость,коррозии аморфных сплавов на железной и кобальтовой основах в 1 и. растворе НС1: -/-FeCrxBjo; FeCoiPisC?; 3 - кристал- лический сплав FeCr; 4 - PeNlxPieCr; 5 - FeWxPisCr; 6 - FeMoxPieCj; 7 - FeCriPisC?; 8 - нержавеющая сталь ЗОСг-2Мо; 9- нержавеющая сталь 340; /<7-CoFexPisB?; П- СоСгхВао; -2 - CoNixPisB?; IB - CoMoxPisB?; 14 - нержавеющая сталь; /5- х,%(ат.} СоСгхРмВ?; /б-хасталлой X .ЯВЛЯЮТСЯ фосфор и углерод или фосфор и бор (см. табл. 10.2). С точки зрения способности сплавов к аморфизации лучшим является сочетание фосфора и углерода. На рис. 10.2 показано влияние легирующих элементов на скорость коррозии аморфных сплавов на железной основе в 1 п. водном растворе НС1. Здесь же для сравнения показана коррозионная стойкость различных кристаллических нержавеющих сплавов. Как видно из рисунка, в случае аморфных сплавов на железной основе наилучшую коррозионную стойкость имеют сплавы Fe - Сг - Р - С, а в ряду элементов Мо, W, iNi, Со коррозионная стойкостьуменьшается. Такая же тенденция присуща и сплавам на кобальтовой и никелевой основах. Сплав Fe45Cr25MoioPi3C7, пассивируясь даже в таком концентрированном растворе, как 12 н. раствор соляной кислоты при 60*С, почти не корродирует. По своей коррозионной стойкости этот сплав превосходит даже металлический тантал. Интересно, что подбирая соответствующим образом состав аморфных, сплавов, можно управлять их коррозионной стойкостью. Примеры практического использования такой сверхвысокой коррозионной стойкости пока еще.малочисленны. Сейчас разрабатываются электродные материалы, фильтры, работающие в растворах кислот, морской воде, сточных водах, материалы, предназна- 10 Зак. 307 ченные для производства соды, материалы для топливных элементов. В будущем, если технология аморфных материалов позволит получать высокое качество поверхности, коррозионностойкие аморфные сплавы найдут себе самые разнообразные применения. 10.2.3. Магнитно-мягкие материалы Аморфные сплавы, содержащие большие количества магнитных элементов, могут обладать довольно высокой индукцией насыщения. Поскольку аморфные материалы не имеют дефектов, повышающих сопротивление движению границ доменов, и в них отсутствует кристаллографическая анизотропия, то они представляют собой превосходные практически изотропные магнитомягкие материалы. Кроме того, магнитное состояние аморфных сплавов можно изменять непрерывно, в широком диапазоне варьируя их химический состав. Поэтому можно получать сплавы с заранее заданными магнитными характеристиками, что является существенным преимуществом аморфных материалов. Магнитные аморфные сплавы содержат большие количества немагнитных металлов и металлоидов, поэтому их намагниченность насыщения и температура Кюри, как правило, ниже, чем у кристаллов. В настоящее время с точки зрения практического использования особенно привлекают внимание две системы сплавов, приведенные на рис. 10.3. У этих сплавов максимальная индукция иа-  0,1/ 0,6 Со - 0,8 1,0 О Рис. 10.3. Магнитная индукция насыщения при комнатной температуре (цифры у кривых, 10-Тл) аморфных сплавов (Fe, Со, , Ni)78Si8Bi4 (о) и (Fe, Со, Ni)9oZrio (б) и составы, отвечающие нулевой магнитострикции (Х =0) сыщения составляет почти 1,6 Тл. Эти сплавы имеют превосходную магнитную проницаемость, поэтому они очень перспективны как магнитные материалы. Пока не найдено других магнитных материалов, которые, имея столь хорошие магнитные характеристики, обладали бы также и высоким электросопротивлением, твердостью, износостойкостью и коррозионной стойкостью. 0д,зме/г c>BSt>Ge>P Для получения высокой. индукции насыщения требуется разработка специальных.химических составов. На рис. 1Q.4 приведены данные, показывающие влияние металлоидов на магнитную индукцию насыщения и температуру Кюри аморфных сплавов на основе железа. Наилучшее сочетание металлоидов приведено в табл. 10.2. Видно, что наибольшую индукцию насыщения имеют сплавы Fe -В и Ре -В-С. Однако с учетом способности к аморфизации предщочти-тельными являются сплавы Fe - Si - В. В настоящее время разработки аморфных .магнитных материалов сосредоточиваются главным образом на сплавах с тремнием и бором. Среди аморфных металлических материалов магнитные материалы применяются наиболее широко. В Японии и США они уже .используются для изготовления магнитных экранов, магнитных головок, микрофонов, различных элементов звуковоспроизводящих устройств, магнитострикционных линий задержки, фильтров, сердечников управляющих обмоток и т. д. Ведутся новые успешные разработки. Примеры использования аморфных магнитных сплавов приведены в табл. 10.3. Магнитные аморфные сплавы обычно йодразделяют на материалы с высокой магнитной индукцией и материалы с высокой магнитной проницаемостью.  FBeoSizO FeeoBjo 10 16 М,%(ат.) Рнс. 10.4. Влияние металлоидов на намагничивание насыщения Gg и температуру Кюри аморфных сплавов на основе железа Таблица 10.3. Примеры примеиениа аморфных магнитных материалов Свойство Применеине Высокая магиитострикция Магнитная проницаемость и низкие потерн Магнитная проницаемость и прямоугольная петля гистерезиса Магнитная проницаемость и коррозионная стойкость Высокая магнитная проницаемость Температурная зависимость магнитной проницаемости Магнитострикционные вибраторы, линии задержки, датчики дли пониженных температур, элементы рычажных систем Мощные трансформаторы, преобразователи, строчные трансформаторы, дроссели Магнитные усилители, магнитные фазовращателя, магнитные модуляторы Магнитные сепараторы, фильтры Магнитные головки, магнитные экраны, магието- >етры, сигнальные устройства Термочувствительные элементы, регуляторы температур 10 3а.к. 307 ti s Q. C3 M

[-1 о О О) {5 о 2 4 О .-I о in . to Ю о 00 о 00 S IS о (П oa СЯ § СЯ о о 00 p £! H <u <u <; ,<u<; ffl s £5, <u s s § Si SB § is I Материалы с высокой магнитной индукцией Наиболее интенсивно в последнее время продвигаются разработки аморфных материалов для сердечников низкочастотных (50- . 60 Гц) трансформаторов. Как видно из табл. 10.4, основной характерной особенностью аморфных магнитных сплавов является, то, что потери энергии на перемагничивание в сердечнике, связанные с вихревыми токами, крайне малы вследствие высокого значения удельного электросопротивления и малой толщины ленты. Данное обстоятельство можно эффективно использовать. Так, потери в сердечниках из аморфного сплава Fe8iBi3Si4C2 составляют 0,06 Вт/кг, т. е. примерно в двадцать раз ниже, чем потери в текстурованных листах трансформаторной стали. Сейчас в США и Японии осуществляется пробное производство трансформаторов. В Японии применяются аморфные сплавы FersBuSig и Fe8jBi3,Si4C2, близкие по составу к промыщленно, выпускаемым сплавам Metglas 2605S2 (FcyeBisSig) и Metglas 2605 SC (FegiBiaSis.sCi.s). В табл. 10.5 приведены технические характеристики трансформаторов с сердечниками из кремнистой стали и сплавов Metglas 2605 SC и Metglas 2605 S2. Поте]ри в аморфных сердечниках составляют примерно одну четвертую часть от потерь в сердечниках из кремнистой стали. Важным вопросом разработок аморфных материалов для трансформаторов является повышение ресурса по крайне мере до 20 лет, рассматриваются также возможности повышения коэффициента заполнения объема трансформатора за счет сокращения промежутков между лентами, улучшения Таблица 10.5. Характеристика трансформаторов* (маслоиаполиениые, с естественным охлаждением, для иаружного использования, одиофазиые, частота 60 Гц, номинальная мощность 10 кВА, напряжение 6600В/210-105В, максимальный ток 6 А)

♦ По данным Ямамото. Танака и Арии, Осака хэиъацуки . 198 . № 44. с. 9. Удельное электросопротивление аморфных сплавов примерно в выше, чем в трансформаторной стали. Прим. ред. 4 раза

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |