|

|

|

|

Навигация

Популярное

|

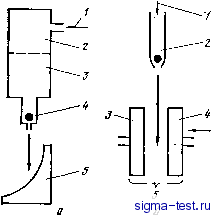

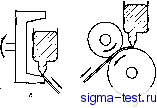

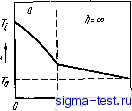

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 чество, регулируя концентрацию восстановителя. Метод позволяет получать сплавы на основе никеля и кобальта, содержащие фосфор и бор, но номенклатура сплавов крайне ограниченна. Преимуществом метода является сравнительно простое получение пленок с большой площадью поверхности. 2.1.4. Методы, связанные с протеканием химиче£кй% реакций в газовой фазе (CVD-методы) При термическом разложении над нагреваемой массивной плитой паров летучих химических соединений (например, хлоридов) или газов, а также при проведении в такой атмосфере других химических реакций происходит осаждение элементов на подложке. Таким образом, проведение химических реакций в газовой фазе может служить методом осаждения веществ, возникающих в результате реакций. Этот метод называют CVD-методом, (chemical vapor deposition - химическое осаждение пара) [9, 10]. Обычно для получения аморфных пленок этим методом используются соединения типа SiC, 51зС4, BN, ВС, а главным компонентом газовой атмосферы служит галогенид (например, SiCl). Важными условиями влияющими на качество получаемых пленок, являются состав сырья, концентрации, давление и расход газа, температура и материал подложки. Примеров аморфных сплавов, полученных таким образом, пока нет, но думается, что данный метод можно использовать для аморфизации металлов с высокой точкой плавления. 2.1.5. Методы закалки из жидкого состояния Методы охлаждения расплавов металлов и сплавов с большими скоростями, позволяющими достигать больших степеней переохлаждения жидкости и в конечном счете замораживать жидкое состояние, объединяются цод общим названием - методы закалки из жидкого состояния, или методы закалки из расплава (melt quenching) [1--5], Эти методы применяются очень широко, так как позволяют получить металлические аморфные порошки, тонкие проволоку и ленту. Методы закалки из жидкого состояния имеют несколько разновидностей (см. табл. 2.1). Методы выстреливания, молота и наковальни, а также экстракции расплава позволяют получать тонкие аморфные пластинки массой до нескольких сот миллиграммов. Методами, использующими закалку на центрифуге, закалку на диске, прокатку расплавленного металла, можно получить непрерывные тонкие ленты. Эти методы могут быть использованы для промышленного производства аморфных металлов. В настоящее время для производства порошков начинают применяться такие методы, как распыления расплава (в том числе и центробежное распыление), кавитации, электроэрозии. Для производства тонкой проволоки используются методы экструзии расплава, вытягивания расплава в стеклянном капилляре и ряд других. Ниже будут описаны особенности различных методов закалки из жидкого состояния. Получение тонких пластинок Методы изготовления аморфных металлов в виде пластинок массой до нескольких сот миллиграммов применяются для получения образцов для экспериментов по определению некоторых физических свойств. Практическое использование этих образцов ограничено из-за их неопределенной и нерегулируемой формы. Однако преимуществом этих методов является возможность достижения высоких скоростей охлаждения (до 10°C/c), что позволяет амор-физировать сплавы в широком диапазоне составов. Принципиальные схемы различных методов получения мелких пластин показаны на рис. 2.5. Такие пластинки образуются при выстреливании   Рис. 2.5. Методы получения тонких пластинок: а - метод выстреливания; 1 - газ под давлением; 3 - камера низкого давления; 4 - капля расплава; 5 - холодильник; б - метод молота и наковальни; 1 - газ под давлением; 2 - капля расплава; 3 и 4 - плиты (молот и наковальня); 5 - холодильник; в - метод экстракции расплава (вращающейся катапульты); 1 - капля расплава; 2 - холодильник небольших капель расплавленного металла и сплава либо при по- мощи газа под давлением, либо механическим путем на медную охлаждаемую плиту (холодильник). Получение тонкой ленты Тонкие непрерывные аморфные ленты необходимы не только для определения физических свойств аморфных металлов. Такие ленты с регламентированной формой имеют весьма разнообразные практические применения. Здесь можно выделить три основные метода: центробежной закалки, закалки на диске и прокатки расплава между двумя валками. На рис. 2.6 приведены принципиальные схемы этих методов. Общим для них является, во-первых, плавление металла при электрическом или индукционном нагреве, и, во-вторых, выдавливание расплава из сопла под действием газа и затвердевание его при соприкосновении с поверхностью вращающегося охлаждаемого тела (холодильника). Различие состоит в том, что в методах центробежной закалки и закалки на диске расплав охлаждается только с одной стороны. Основной проблемой является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих   Рис. 2.6. Методы получения тонкой ленты путем закалки из расплава: а - центробежная закалка; б - закалка на диске; s - прокатка расплава; г - центробежная закалка; д - планетарная закалка на диске поверхностей ленты, так как они одновременно охлаждаются, но управлять процессом в этом случае довольно сложно. Для каждого метода имеются свои ограничения по размерам лент, поскольку есть различия и в протекании процесса затвердевания, и в аппаратурном оформлении методов. Если при центробежной закалке ширина ленты составляет <5 мм, то прокаткой получают ленты шириной 10 мм и более. Метод закалки на диске, для которого требуется более простая аппаратура, позволяет в широких пределах изменять ширину ленты в зависимости от размеров плавильных тиглей. Данный метод позволяет изготавливать как узкие ленты шириной 0,1-0,2 мм, так,и широкие-до 10 мм, причем точность поддержания ширины может быть ±3 мкм. Разрабатываются установки с максимальной вместимостью тигля до 50 кг. Во всех установках для закалки из жидкого состояния (рис. 2.6) металл быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристики холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, что, в свою очередь, зависит от диаметра сопла и давления на расплав. Для различных сплавов скорость охлаждения зависит Это особенно важно для аморфных лент, используемых для головок магнитной записи. Прим. ред. также и от свойств самого расплава (теплопроводности, теплоемкости, вязкости, плотности). Кроме того, важным фактором является коэффициент теплопередачи между расплавом и находящимся в контакте с ним холодильником. При сближении выстреливаемого из сопла расплава при температуре Tl с холодильником, имеющим температуру Го, процесс теплопередачи между расплавом толщиной i и холодильником можно, в зависимости от величины коэффициента теплопередачи h, отнести к одному из следующих трех типов [И]. а. Идеальное охлаждение: холодильник и расплав входят в идеальный тепловой контакт, сопротивление переносу тепла на границе между ними отсутствует и /i = oo. б. Медленное (ньютоновское) охлаждение: сопротивление теплопередаче между расплавом и холодильником чрезвычайно велико - тепло не отводится от расплава и /i = 0. в. Промежуточный случай: теплопередача присходит при 0< </l<oo. Кривые распределения температуры по сечению расплава и холодильника для этих трех случав отведены на рис. 2.7.

Рис. 2.7. Процесс теплопереноса: / - расплав; - холодильник Обычно считают, что реально происходит процесс, промежуточный между идеальным охлаждением и медленным, ньютоновским, охлаждением, поскольку имеется конечная величина сопротивления передаче тепла на границе между расплавом и холодильником. Скорость охлаждения может быть выражена как R=h(Ti-T,) Icppt, (2.1) где Ср - удельная теплоемкость расплава; р - удельная масса расплава; - толщина расплава. Когда расплав имеет постоянный состав, то Ti и То постоянны, а скорость охлаждения пропорциональна h и обратно пропорциональна t. В двух из приведенных на рис. 2.6 методах-центробежной закалке и закалке на диске -жидкий расплав после плавления в тигле вытягивается из него, попадает на холодильник, перемещается по охлаждаемой поверхности холодильника, затвердевает и в виде ленты снимается с холодильника (рис. 2.8). Следовательно, процессы теплопередачи и распространения фронта затвердевания связаны между собой. При этом возможны два случая. 1. предпочтительно идет процесс передачи тепла (thermal transport): тепло отводится быстрее, чем движется расплав, и в результате вытягивается уже затвердевшая лента. Следовательно, фронт затвердевания в этом случае расположен в верхней части расплава на холодильнике. 2. Предпочтительно идет процесс распространения момента количества движения (momentum transport): расплав движется быстрее, чем происходит распространение тепла, а фронт затвердевания лежит вне холодильника. Какой же процесс будет предпочтительным при изготовлении аморфных сплавов? Если температура расплава Ti и скорость пе-

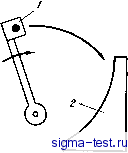

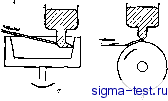

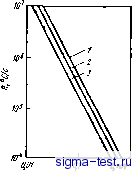

Рис. 2.8. Схема затвердевания расплава на движущемся холодильнике: / - жидкий расплав; 2 - затвердевший расплав; 3 - количество вытекающего расплава Q=nav\ а - радиус струи расплава Рнс. 2.9. Связь между толщиной ленты t н скоростью идеального охлаждения R при закалке сплава FetoNi4oPi4B6 на дисках из меди (1), железа (2) и хрома (3); температура расплава 100(ГС, диска 20°С этот вопрос (2.2) ремещения холодильника V постоянны, ответить на можно при рассмотрении критерия Прандтля: Рг = СрТ)/й, где TJ - вязкость; k - коэффициент теплопроводности. Если принять, что толщина расплава в процессе 1 равна tr, а в процессе 2 - м, критерий Прандтля Ргж (г/м)-. Предполагается, что в случае аморфных сплавов величина 1тНм приблизительно составляет 3-4 [10], т. е. процесс передачи тепла становится предпочтительным. В момент вытягивания из круглого отверстия радиусом а струи расплава толщиной t и шириной W, если реализуется процесс передачи тепла 1, выполняются соотношения Q = WtV. (2.3) Как видно из схемы на рис. 2.8, Q-количество вытекающего расплава (0=яа2у, у - скорость истечения расплава), V-ско- рость перемещения холодильника. Однако, поскольку предполагается, что реальный процесс затвердевания представляет собой промежуточный процесс между 1 и 2, соотношение (2.3) преобразуется в следующие два: r = cQ /V- , i = Q>- /cV . (2.4) В работе Кавеша [12] для случая закалки сплава Fe4dNi4oPi4B6 на медном холодильнике получено с=0,625, п=0,83. Хиллманном с сотрудниками установлена связь между / и У в виде ixV, что хорошо согласуется с результатом Кавеша (жУ-. Следовательно, можно считать, что скорость охлаждения R по (2.1) пропорциональна У . Таким образом, меняя число оборотов диска, можно регулировать скорость охлаждения и, как показано в следующем разделе, можно качественно оценить критическую толщину пленки. Рис. 2.9 иллюстрирует связь между толщиной образцов аморфного сплава Fe4oNi4oPi4B6 и скоростью охлаждения при закалке на дисках из различных материалов [12]. Пригодность металла как материала для холодильника убывает в рйду Си, Fe, Сг в соответствии с уменьшением коэффициента теплопередачи на границе расплава и диска. Логарифм скорости охлаждения обратно пропорционален логарифму толщины лент. Например, в случае медного холодильника скорость охлаждения ленты толщиной 100 мкм составляет 7- 10°С/с. Этот пример показывает, что если критическая скорость охлаждения данного металла, необходимая для его аморфизации при закалке из расплава, меньше У-ЮХ/с, то возможно образование аморфной ленты толщиной 100 мкм. Теперь понятно, что максимальная толщина аморфного металла зависит от его критической скорости охлаждения и возможностей установки для закалки. Если скорость охлаждения, реализуемая в установке, меньше критической, то аморфизации металла не произойдет. Получение тонкой проволоки Методы получения тонких аморфных проволок являются довольно специфичными. Получить в ходе закалки расплава тонкун> проволоку круглого сечения методами, описанными выше, т. е. при контакте с холодильником, невозможно. Здесь требуются особые способы вытягивания волокон из расплава. Известны две разновидности метода вытягивания волокон металлического расплава через круглое отверстие и далее через охлаждающую жидкость: метод экструзии расплава [12] и метод вытягивания нити из вращающегося барабана [13, 14]. В первом методе (рис. 2.10, а) расплавленный металл протягивается в трубке круглого сечения через водный раствор солей. Во втором (рис. 2.10,6)-струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней по-поверхности вращающегося барабана; затвердевшая нить сматывается затем из вращающейся жидкости. В экспериментах, описанных в работе [13], в качестве охлаждающих жидкостей использовали дис-

|

|||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |