|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 лов подавляется и даже ниже кристаллизации не происходит: образуется метастабильная переохлажденная жидкость. Кроме того, при понижении температуры степень переохлаждения увеличивается, скорость движения атомов в жидкости значительно падает (соответственно увеличивается вязкость и уменьшается коэффициент диффузии) и в конце концов движение атомов прекращается. В этом случае протекание кристаллизации и образование периодических атомных конфигураций невозможно - возникает твердое тело с таким же расположением атомов, как в переохлажденной жидкости. Такое неравновесное твердое состояние называют состоянием стекла, а температуру, при которой происходит затвердевание, называют температурой стеклования Tg. Температуру стеклования часто определяют как температуру, при которой вязкость переохлажденной жидкости достигает значения т)= lO* Па-с. Как видно из рис. 3.1, температурные зависимости удельного объема и энтальпии в точке Тт имеют скачок, тогда как в точке Tg только перегиб. Однако температурный коэффициент линейного расширения и удельная теплоемкость, являющиеся производными по температуре соответственно от объема и энтальпии, имеют скачок и в точке Tg, а их значения для аморфного состояния почти не

о 100 гоо т wo 7;к 5-

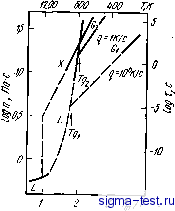

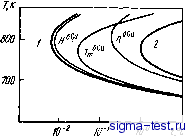

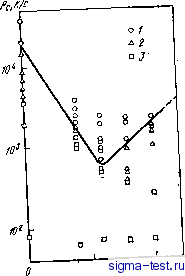

200 joo т т,к.  300 ш Рис. 3.1. Скачкообразные изменения термодинамических свойств в окрестности температур превращений [1]: а -удельный объем; б - энтальпия; в - температурный коэффициент линейного расширения; г -удельная теплоемкость; / - стеклообразное состояние; 2 - переохлажденная жидкость; 3 - кристаллическое состояние отличаются от таковых для кристаллического состояния. Эти особенности могли бы позволить рассматривать переход в аморфное состояние как фазовое превращение второго рода. Однако температура Tg не является постоянной, а зависит от скорости охлаждения. И хотя интервал ее изменения узок, переход в аморфное состояние нельзя рассматривать как фазовое превращение типа термодинамический порядок - беспорядок. На рис. 3.2 показаны температурные зависимости вязкости и постоянной времени структурной релаксации т сплава PdrrCueSiij. Сплошной линией показаны результаты измерений. По оси абсцисс отложена обратная гомологическая температура TmlT. Величина т/означает время, необходимое для того, чтобы атомы сплава образовали новую конфигурацию, заняв позиции, близкие к раеновесным. Это время рассчитывается из соотношения т=г1/л, (3.1)  Рис. 3.2. Температурные зависимости вязкости I] н постоянной времени структурной релаксации т сплава PdrrCueSii? где Г] - вязкость; - модуль сдвига В окрестности Тт вязкость жидкого металла составляет обычно 10- Па-с, ас повышением температуры она медленно уменьшается (сплошная линия L). В жидком состоянии энергия активации вязкого перемещения атомов почти всегда составляет ЕМТт (при Г=1000 К величина £л;0,3 эВ). При кристаллизации жидкости вязкость при Тт возрастаст очень сильно (в 10*° раз). Однако при температуре ниже Тт, в случае подавления кристаллизации, когда жидкость находится в переохлажденном состоянии, вязкость с уменьшением температуры возрастает непрерывно. Изменение вязкости переохлажденной жидкости с температурой в диапазоне г] = 10*10*2 Па-с в хорошем приближении описывается выражением Т1 = Т1 ехр[В/(Г-Г )], (3.2) где г\о и В - постоянные; Го-температура идеального стеклования, являющаяся характеристикой данного сплава. Формула (3.2) справедлива не только для жидких переохлажденных метал- Для аморфных металлов подобные зависимости опытным путем получить крайне трудно. Поэтому можно лишь предполагать, основываясь на аналогии с неметаллическими стеклами, что они имеют такой же вид, как это показано на рис. 3. 1. Прим. ред. 2 И выше, и ниже Тд система находится в одном - разупорядоченном - состоянии. Прим. ред. лов и неорганических оксидов, но и для органических соединений; ее часто называют эмпирической формулой Фогеля-Фулчера. Зависимость вязкости переохлажденной жидкости от температуры может подчиняться закону Аррениуса: Л = Лоехр (Л/Г), (3.3) . а отклонения от этой зависимости в сторону приближения Фогеля-Фулчера происходит из-за того, что при любой температуре возникает эффект многократного переформирования структуры, т. е. согласованное перемещение многих атомов переохлажденной жидкости, связанное со стремлением системы к внутреннему равновесному состоянию. Если же игнорировать изменения структуры переохлажденной жидкости, также как в случае кристаллов, то закон Аррениуса для вязкости должен быть более хорошим приближением. Кроме того, поскольку при понижении температуры время x необходимое для того, чтобы атомы переохлажденной жидкости образовали новую конфигурацию, становится больше или равным времени измерения tmea, Внутреннее равновесие, нарушаемое движением атомов, замораживается. В этом случае (t>imea), температура, ранее названная температурой стеклования Tg, -это температура, ниже которой вязкость отклоняется от равновесного значения и, соответственно, будет выполняться закон Аррениуса. В этом смысле превращение в стекло есть переход из состояния, когда реализуется равновесие переохлажденной жидкости, в неравновесное состояние, когда движение атомов замораживается. При этом зарождение кристаллов за счет теплового движения атомов при температуре ниже Tg подавляется, а свободный объем замораживается. Теперь, если принять, что q - это скорость охлаждения сплава , из жидкого состояния, т. е. скорость, е которой должно происходить замораживание жидкого состояния, то величину q можно связать с временем релаксации т, которое отражает скорость атомных перемещений: х{kTl/Ea)q- . (3.4) Существует мнение, что Еа представляет собой энергию активации процесса структурной релаксации в переохлажденной жидкости. Поскольку для многих переохлажденных жидких металлов можно считать Еа 4эВ, Tg = 700К, то kTlfEa 1 ОК. Как следует из рис. 3.2, расплавленный сплав PidyyCueSin при охлаждении претерпевает превращение жидкость->стекло при скорости охлаждения q=lO К/с. При этом время структурной релаксации т 10-=с. Замороженное состояние на рисунке обозначено как Gi. Стеклованию при таких условиях соответствует температура Tg,. При низкой скорости охлаждения 7 1 К/с время структурной релаксации тл; 1 с, температура стеклования смещается до Tg2, а состояние стекла соответствует обозначению G2. Таким образом, разным скоростям охлаждения отвечают разные состояния переохлажденной жидкости, и, соответственно, разные состояния получаемого стекла. При изменении скорости охлаждения на Шесть порядков (от 10 до 1 К/с), изменение Tg составляет всего лишь. ЮО К (см. рис. 3.2). Зависимость q от величины кТ1 fEa в уравнении (3.4) довольно слабая, и поэтому Tg можно связать с щ следующим образом [2]: dTgldXnqakTllEa. (3.5) С помощью (3.5) можно хорошо объяснить экспериментальные результаты, полученные на сплаве P6.C\xSh и приведенные на рис. 3.2. 3.1.2. Критическая скорость охлаждения С теоретической точки зрения любая жидкость при достаточно большой скорости охлаждения может избежать кристаллизации и перейти в стеклообразное состояние. Для каждой жидкости существует критическая скорость охлаждения Rc, необходимая для ее стеклования. Для жидкости достаточно высокой степени чистоты Rc можно теоретически предсказать, основываясь на общей теории образования и роста зародышей. При температуре Т имеется совершенно определенное количество кристаллов, для зарождения которых требуется некоторое время t. Процесс кристаллизации можно проследить при помощи так называемых ТТТ-диаграмм (temperature-time-transformation). Критическая скорость охлаждения Rc на ТТТ-диаграммах соответствует выступу на ТТТ-кривых, т. е. точке NCjv, rv) (см. рис. 2.14). Если принять, что частота появления критического зародыша равна Iv , скорость его роста равна и, а по прошествии времени t объемная доля образовавшихся кристаллов составляет х, то, используя теорию Джонсона-Мэла-Аврами можно записать (З.ь) . (3.7) (3.8) л: = (It/3) l4;u4\ Z- = (Dn N/aa) ехр (- Д G*/R Г); = (1 {1-ехр (- Д Г Д Hf/ ЯТ)], где AG* - энергия активации образования критического зародыша; ао-средний атомный диаметр; Л -средняя атомная масса; D - коэффициент диффузии атомов через поверхность раздела зародыш-жидкость; Dg -коэффициент диффузии через границу кристалл - жидкость; f - вероятность присоединения атомов к внешней поверхности кристалла; АН -скрытая теплота плавления; Tr=TfTm, АТг-{Тп1-Т)/Тп1- Наряду с термином стеклование употребляется термин аморфнзация . Прим. ред. в переохлажденном состоянии А7г=0,18, AG*fRT60, D = =Dy=D. Учитывая, что D и г] связаны соотношением Эйнштейна- Стокса: 0 = Г/ЗяаоТ1. (3.9) после подстановки (3.7), (3.8) и (3.9) в (3.6) можно получить Э.ЗТ) kT ехр(1,07/ГА Г2) Соотношением (3.10) выражается связь (3.10)  между параметрами ТТТ-диаграммы. На рис. 3.3 показаны расчетные ТТТ-диаграммы для сплавов Pd-16,5% (ат.) Si и Pd-6% (ат.) Си-16,5% (ат.) Si при jc=10-e* [4]. Критическую скорость охлаждения можно оценить как RcLTm-Tjfyitj. (3.11) Интересно, что значение tN для сплава Pd - 6% (ат.) Си - 16,5% (ат.) Si оказалось приблизительно на два порядка больше, чем для сплава Pd-16,5% (ат.) Si (рис. 3.3). Частичное замещение атомов Pd атомами Си в сплаве Pd-16,5% (ат.) Si привело к изменениям вязкости, температуры и скрытой теплоты плавления, и ТТТ-диаграммы на рис. 3.3 показывают, каковы эти изменения. Изменение вязкости rj, вызванное введением 6% (ат.) Си, наиболее явственно выражено в увеличении ТТТ-диаграмме. С помощью данных, приведенных на рис. 3.3 :и соотношения (3.11) рассчитана Rc для сплавов Pd-16,5% (ат.) Si и -67о (ат.) Си-16,5% (ат.) Si, которая соста1вила соответственно 2,5-10 и 5-10* К/с- Из рис. 3.4 видно, что рассчитанные значения близки к экспериментальньом [4]. Дэвис показал 5], что при ускоренном охлаждении аморфизи-рующихся сплавов классических составов температуры плавления Тт, температура стеклования Tg, температура кристаллизации Тх, а также теоретически рассчитанная критическая скорость охлаждения некоторым образом взаимосвязаны, что видно из результатов, приведенных в табл. 3.1. При расчете Rc полагалось, что х=10-, а вязкость изменяется с температурой по зависимости Фогеля - Фулчера. Для сплавов, приведенных в табл. 3.1, значения TglTm весьма близки, причем уменьшение Tg/Tm сопровождается довольно резким возрастанием Rc, что хорошо видно на рис. * Объемная доля кристалликов х=;10- отвечает минимальной экспериментально определяемой степени кристаллизации т. е. она отвечает условию рентгеновской аморфности тел. Прим. ред. Рнс. 3.3. ТТТ-диаграммы сплавов Pd -16,57о (ат.) Si (/) и Pd-6% (ат.) Си-16,5% (ат.) Si (2) [4] 3.5. Существует эмпирическое Р % °/з7Р° силов и органических соединении TglTm2/3, а в случае аморф ных металлических сплавов, для стеклования которых требуется сравнительно большая критическая скорость охлаждения, величина TglTm меньше 2/3.  log Rc, К/ч lf\ ~~ PteoNiisPis pde23i,B**Ni6Z,.Nll37,6 4,% (am-) Рис. 3.4. Зависимость критической скорости охлаждения Ro от концентрации меди в спла- -Си-16,5% О (}Z . <?< Рис. 3.5. Соотношения (корреляция) между критической скоростью охлаждения Rc и отношением TglTm [5] вах Pd--д) \ ./ при аморфизации закалкой нз жидкого состояния [43: / - аморфная фаза; 2 - смесь аморфной и кристаллической фаз; 3 - кристаллическая фаза 3.1.3. Изменения структуры при превращении жидкости в аморфное твердое тело Весьма интересным является вопрос о том, какие изменения атомных конфигураций происходит в процессе стеклования, т. е. при превращении жидкости в аморфное твердое тело. Однако в случае расплавов чистых металлов, для которых требуется высокая скорость охлаждения (lO К/с), явных доказательств аморфизации не получено, поскольку экспериментально процесс превращения жидкости в аморфное вещество проследить совершенно невозможно. (ат.) Si I Имеются сообщения о получении аморфного никеля путем жидкого состояния (см. [6]*). Прим. ред. закалки нз

|

|||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |