|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Деформация металла [ 1 ] 2 3 4 5 6 7 8 9 10 11 деформация металла при обкатке

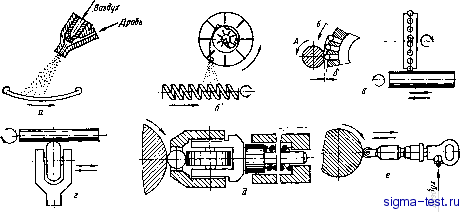

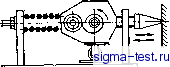

Рис. XII.1. Основные виды упрочнения пластическим деформированием поверхности: с - пневматический наклеп дробью; б - механический наклеп дробью; в - центробежно-шариковый наклеп; г - обкатка роликами; д - обкатка шариками; е - обкатка вибрирующим роликом; г с - наклеп механической чеканкой; з - раскатывание отверстия роликами; и - дорнование талью в зависимости от конфигурации контактирующих тел может быть точечным или линейным. Под действием приложенной силы ролик вдавливается в деталь, образуя на ее поверхности отпечаток, форма которого играет важную роль в последующем процессе пластической деформации при обкатке. Отпечаток эллиптической формы образуется при обкатке детали произвольной формы роликом кругового профиля, если радиус его кривизны не равен радиусу кривизны детали, взятому с противоположным знаком. Ролики с рабочим профилем, очерченным в осевом сечении по окружности, т.е. изготовленные в форме тора, бочки или сферы (в частности, шарики), имеют преимущества, обеспечивающие им широкое применение в производственной практике. При их использовании постоянная форма отпечатка сохраняется независимо от точности установки ролика и жесткости системы станок - инструмент - деталь. Ролики кругового профиля широко используются при чистовой обкатке и служат основным инструментом для упрочнения. Прямоугольный отпечаток создается при линейном исходном контакте ролика с деталью. Условием образования линейного контакта служит равенство абсолютных величин кривизны профиля ролика и детали. Например, линейный контакт имеют цилиндрическая деталь с роликом прямоугольного профиля при параллельных образующих, галтель и торообразный ролик - при равных по абсолютной величине радиусах кривизны и т.п. Прямоугольный отпечаток создает наилучшие условия деформации при обкатке без продольной подачи коротких поверхностей, когда ширина ролика перекрывает длину обкатываемого участка (полноконтактные ролики). Применение роликов, имеющих линейный контакт с деталью, для обкатки с продоль- Рис. XI 1.2. Ролики для обкатки: а - с цилиндрическим пояском; б - с тороидальным контуром; в -со специальным контуром; г -со сферическим контуром НОЙ подачей требует принятия мер, снимающих концентрацию контактных напряжений на краю отпечатка, противоположном направлению подачи; в этом месте прекращается контакт детали с роликом и окончательно формируется обкатанная поверхность. Ролики обычно изготавливают из стали марок Х12, Х12М, ХВГ, 5ХНМ, ШХ15, У10, У12 и закаливают на твердость HRC58--65. Для повышения износостойкости рабочие поверхности роликов иногда наплавляют твердыми сплавами. Основные виды роликов, применяемых при чистовой обкатке, схематически показаны на рис. ХП.2. Деформация поверхности зависит от силы обкатки, профильного радиуса ролика. таблица XII.1 Заходная впадина в начале обкатанного участка Материал детали S се Радиус профиля ролика, мм Глубина заходной впадины, мм Ширина заходной впадины, мм измеренная рассчитанная по формуле

подачи, соотношения диаметров детали и ролика. Наибольшие деформации поверхности, приводящие к недопустимому уменьшению диаметра детали (образованию впадины), наблюдаются в начале обкатанной поверхности. В табл. XII. 1 приведены значения заходной впадины, полученные при обкатке различных валов. Глубина впадины зависит от силы, радиуса профиля ролика и подачи; она невелика при использовании роликов с большим профильным радиусом, характерным для чистовой обкатки, и может достигать несколько десятых долей миллиметра при упрочнении. Ширина впадины растет по мере увеличения силы обкатки и уменьшения твердости материала детали. Эту величину важно знать при проектировании технологического процесса упрочняющей обкатки, чтобы вывести впадину за пределы, где необходимы точные размеры упрочняемого участка вала. Обобщение опытных данных позволило В. М. Браславскому предложить следующую формулу для расчета ширины впадины L (мм) в начале обкатанной поверхности: L = 4l/ p/HB, (XII.1) где Р - сила обкатки, кгс; НВ - твердость материала, кгс/мм2. Равномерность подачи роликов при обкатке деталей играет в формировании обкатываемой поверхности весьма существенную роль. Действительно, дискретное перемещение очага деформации в направлении, перпендикулярном к плоскости обкатывания, приводит к появлению нового микропрофиля, обусловленного взаимодействием следов соседних проходов ролика. Нарушение непрерывности и постоянства подачи роликов приводит к неравномерности пластической деформации, а значит, и к образованию волнистости на обкатываемой поверхности. Волнистость может возникнуть и в результате релаксационных колебаний суппорта станка. Действительно, металло- режущие станки рассчитаны на иное, чем при обкатке, соотношение составляющих сил резания. Вследствие этого направляющие суппорта находятся в неблагоприятных условиях, способствующих при больших нагрузках и малых подачах возбуждению релаксационных колебаний, т. е. периодическим остановкам суппорта из-за различия коэффициентов трения, покоя и движения в направляющих. К неравномерности деформации, а следовательно, к волнистости поверхности при обкатке могут привести не только колебания подачи. Неравномерная твердость металла иногда вызывает появление волнистости, особенно при обкатке роликами литых деталей. Кроме того, на обкатанной поверхности более заметна волнистость, возникшая еще в процессе предварительной обработки детали. Возможны два способа борьбы с волнистостью: уменьшением колебаний подачи (применением роликов с диаметром, кратным диаметру детали) и уменьшением биения роликов. Первый способ практически мало удобен -в каждом случае обкатки необходимо выбирать специальный ролик. Более рационален второй способ. При этом для уменьшения волнистости следует использовать ролики с точным рабочим профилем, обработанным с базой на установочную поверхность, а также применять надежные подшипники, исключающие дополнительную погрешность при установке роликов; после сборки приспособления осевое биение ролика должно быть не более 0,01-0,02 мм. К образованию волнистости могут привести и другие дефекты роликов: колебания радиуса кривизны, местные царапины, неоднородная шероховатость рабочей поверхности. Все это устраняется точным изготовлением и своевременным перешлифовыванием роликов по мере их износа. Существенное влияние на волнистость оказывает и угол вдавливания ролика. Опыт показывает, что для роликов кругового профиля в обычных производственных условиях угол вдавливания в осевом сечении должен быть в пределах 2-3 Для установления параметров технологического процесса при чистовой обкатке деталей роликами кругового профиля в производственных условиях удобно пользоваться номограммой зависимости силы от геометрических параметров ролика и детали. На рис. ХП.З приведена такая номограмма для цилиндрических деталей из стали 20 (НВ140). Силы, выполненные на ней сплошными линиями, дают на деталях из стали 20 отпечатки с углом вдавливания в плоскости подачи ф=2°30 при отношении осей отпечатков 6/а>0,25. Для более вытянутых отпечатков (выше точек перелома кривых) средний угол вдавливания Ф=5 Если ограничить средний угол величиной 2° 30, точки перелома кривых снижаются до значения Ь/а=1. Тогда все отпечатки, вытянутые в направлении подачи, будут иметь углы вдавливания в осевом сечении ролика ф<2°30 что повышает надежность предотвращения волнистости, но ограничивает чистовой эффект обкатки двумя - тремя классами. Для иллюстрации способа использования номограммы, приведенной на рис. ХП.З, найдем силу, необходимую для обкатки вала из стали 20 диаметром 250 мм роликом, имеющим диаметр и профильный радиус 100 мм. Сила, допускаемая по углу вдавливания в осевом сечении, составляет 2500 кгс; такая сила гарантирует отсутствие волны и обеспечивает высокий класс шероховатости. При наличии других ограничений (недостаточная жесткость детали, слабый станок) можно рассчитывать на удовлетворительную обкатку при меньшей силе - до 1400 кгс. Для дальнейшего снижения силы необходимо уменьшить диаметр или профильный радиус ролика. Для деталей с криволинейной образующей вместо профильного радиуса ролика г при выборе силы по номограмме следует учитывать приведенный радиус: ruv = rR/{r + R). (ХП.2) Подачу при обкатывании можно определить, исходя из шероховатости вновь создаваемого микропрофиля. С увеличением исходной шероховатости улучшение качества поверхности наблюдается при большем числе повторных проходов ролика, поэтому при обкатке поверхностей с исход-.ной шероховатостью 4-го класса целесообразны повторные продольные проходы: при i?z = 32-40 мкм принимаются три прохода, при Rz=20-32 мкм -два. Обкатка менее шероховатых поверхностей выполняется за один проход. Подачи, установленные с учетом указанных условий, приведены в табл. ХП.2. Табл. ХП.2 дает возможность выбрать подачу в зависимости от профильного радиуса г, требуемой и исходной шероховатости поверхности. При обкатке деталей с криволинейной образующей подачу выбирают по приведенному радиусу, рассчитанному по формуле (ХП.2). Трансформация роликов, заключающаяся в увеличении профильных радиусов при уменьшении диаметров, приводит к пре- Таблица ХП.2 Подачи при обкатке деталей роликами кругового профиля Подача 5, мм/об, для получения класса шероховатости 7-го 8-го 9-го при исходном классе шероховатости 6,3 8 10 12,5 0,07 0,09 0,12 0,15 0,18 0,23 0,29 0,37 0,47 0,58 0,74 0,92 1,17 1,45 1,80 2,25 2,55 2,90 3,20 3,60 4,00 4,60 0,15 0,18 0,23 0,29 0,37 0,47 0,58 0,83 0,94 1,12 1,24 1,40 1,60 1,80 2,00 2,25 2,55 2,90 3,20 3,60 4,00 4,60 0,30 0,36 0,46 0,56 0,64 0,72 0,80 0,88 1,00 1,12 1,24 1,40 1,60 1,80 2,00 2,25 2,55 2,90 3,60 3,60 4,00 4,60 0,07 0,09 0,12 0,15 0,18 0,23 0,29 0,37 0,47 0,58 0,66 0,72 0,84 0,96 1,05 1,23 1,35 1,55 1,70 1,90 2,20 2,40 0,15 0,18 0,23 0,29 0,34 0,32 0,42 0,48 0,54 0,60 0,66 0,72 0,84 0,96 1,05 1,23 1,35 1,55 1,70 1,90 2,20 2,40 0,07 0,09 0,12 0,15 0,18 0,23 0,29 0,35 0,39 0,43 0,48 0,54 0,60 0,66 0,75 0,85 0,95 1,10 1,20 1,40 1,55 1,70 0,15 0,17 0,19 0,21 0,24 0,27 0,30 0,35 0,39 0,43 0,48 0,54 0,60 0,66 0,75 0,85 0,95 1,10 1,20 1,40 1,55 1,70 вращению их в цилиндрические тела. Вытянутый эллиптический отпечаток стремится к прямоугольному. Ролики с прямолинейным профилем можно применять для обкатки при условии устранения концентрации напряжений на краю их контакта с обкатанной поверхностью. Это достигается округлением профиля или установкой ролика под небольшим углом к обкатываемой поверхности, придающим отпечатку каплевидную форму. На основе обобщения экспериментальных данных В. М. Браславский построил графики зависимости силы обкатки, отнесенной к длине контакта, от диаметра роликов прямолинейного профиля и числа проходов (рис. ХП.4). Эти графики рекомендуется использовать при обкатке деталей из стали 20 с твердостью НВ140. Они дают возможность определить силы обкатки, обеспечивающие уменьшение шероховатости с 3-4-го до 7-9-го классов за 1, 2, 4, 8 и 16 проходов роликов. Для выбора силы полное число проходов следует принимать равным числу продольных проходов, умноженному на отношение подачи S к длине контакта 2а. При этом длину контакта можно считать равной ширине цилиндрического участка профиля роликов. Для определения силы обкатки деталей из стали, твердость которой выше или ниже величины НВ140, следует силу, найден-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |