|

|

|

|

Навигация

Популярное

|

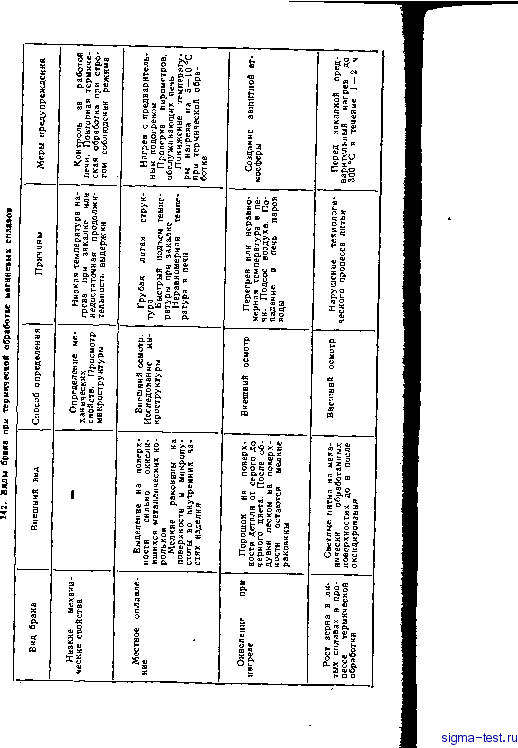

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50  4) применение инертной атмосферы в рабочем пространстве печи. Изделия перед укладкой в печь тщательно очищают от магниевой пыли, заусенцев, опилок, стружки и масла. Не разрешается загружать в печь влажные изделия. Режимы термической обработки магниевых сплавов приведены в табл. 139-140. Характеристика печей, применяемых для термической обработки изделий из магниевых сплавов, приведена в табл. 141. Виды брака при термической обработке магниевых сплавов приведены в табл. 142. 311 Составы и термическая обработка титановых сплавов Титан был открыт еще в 1780 г. Ои долго не находил практического применения в промышленности. Первая промышленная партия титана массой в 2 т была получена только в 1948 г., этим было положено начало использованию титана. В настоящее время темпы роста производства титана и его сплавов самые высокие, каких не претерпевал ни один новый металл. Столь широкое применение титана объясняется его весьма ценными свойствами: небольшой плотностью (4,505 г/см), большой удельной прочностью, необычайно высокой коррозионной стойкостью, значительной прочностью прн повышенных температурах. Перспективность титана и сплавов на его основе определяется также распространенностью его в природе. По распространенности среди конструкционных металлов титан занимает четвертое место, уступая лишь алюминию, железу и магнию. Использование титана в промышленности сдерживается пока еще его высокой стоимостью. Однако по мере разработки и промышленного внедрения более дешевых способов производства титана и его сплавов применение их в промышленности должно возрасти. В табл. 143-145 приведен состав титановых сплавов. Для изделий из титана и его сплавов применяют следующие виды термической обработки: отжиг, закалку н старение. Титан и а-титановые сплавы подвергают обычно отжигу на снятие иагартовки после пластической деформации, температура нагрева при отжиге титана из а-титановых сплавов представлена в табл. 146, Данные по отжигу (а + Р)-титановых сплавов приведены в табл. 147. Для снятия внутренних напряжений, образующихся в результате механической обработки изделий, применяют неполный отжиг продолжительностью 0,5-2,0 ч с последующим охлаждением на воздухе (температура иагрева при неполном отжиге - см. табл. 147). Для снятия напряжений, возникающих при сварке, продолжительность неполного отжига составляет 3-16 ч. В последнее время для (а -\- Р)-титановых сплавов все шире приме-ниют упрочняющую термическую обработку, состоящую нз закалки и старения (табл. 148). Из применяющихся в настоящее время видов химико-термической обработки для титана и его сплавов наиболее перспективно азотирование. Его проводят в среде очищенного азота или смесн азота с аргоном при 850-950 °С в течение 10-50 ч. При азотировании на поверхности изделий образуется тонкий нитридный слой, обогащенный азотом, - твердый раствор толщиной 0,1-0,15 мм. Для уменьшения хрупкости азотированного слоя рекомендуется производить отжиг в вакууме или среде инертных газов при 800-900 С. 143. Химический состав а-тнтановых сплавов (ГОСТ 19807-74) ,

144. Химический состав (а--р)-титановых сплавов* (ГОСТ 19807 - 74)

145. Химический состав р-тнтановых сплавов (ГОСТ 19807-74)

147. Режимы отжига (а-1-р)-титановых сплавов (прутки, поковки, штамповки, профили, трубы и изделия нз них)

148. Режимы упрочняющей термической обработки (о-)-р)-титановых сплавов (прутки, поковки, штамповки, профили, трубы и изделия нз них)

Титан при высоких температурах активно взаимодействует с га-вами: кислородом, азотом, водородом, окисью углерода, двуокисью углерода, водяным паром, аммиаком и др. Технический титан при температурах свыше 700 °С особенно интенсивно взаимодействует с кислородом воздуха (скорость поглощения титаном азота значительно меньше). Поэтому при нагреве на воздухе при высоких температурах происходит окисление с образованием дефектного слоя на поверхности изделий. Нагрев изделий из титана и его сплавов следует выполнять в вакуумных печах или в среде инертных газов. Желательно также в вакууме выполнять те переходы термической обработки, при которых изделие находится в области высоких температур. Применение газовых и электрических печей с воздушной атмосферой при нагреве титановых сплавов fie рекомендуется. ГЛАВА VII ТЕРМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТА* 32t Общие вопросы Ниже перечисляются отличия термической обработки групп иистру-Ыеитальиой стали. Углеродистые марки стали. Время выдержки при аустенизации углеродистых марок стали выбирают из расчета 50-70 с на 1 1м,сеч€ння при нагреве в печи и 35-40 с/мм - ПЕИ лагр@е в ваииё.. Продолжительность отпуска, как правилосоставляет 1-2 ч пл10с 1-1,5-йиина 1 мМ сечения крупиогабаритиот 1шструмёнта. Низколетаровашгйе ниструмеитальиые марки стали. К особенностям термической обработки этих марок следует отнести необходимость использования резких охлаждающих сред (водные растворы солей или щелочей). Для инструментов сложной конфигурации целесообразно использование неполной изотермической (выдержка в горячих средах при 180-250 °С, длительность 30-60 мии) или ступенчатой (охлаждение в горячих среда с температурой 150-250 °С,с последующим переносом на воздух) jajcaflok. ПродблжйтёЛБЯостЪ выдержки при аустенизации н отпуске такая же, ик для лерС1ыхсталей. Штамповыемарки стали для х5Щиого деформировании (Х12М, Х12Ф1, Х6Ф4М н др.). В связи с низкой теплопроводностью этой группы высоколегированных марок стали рекомендуется медленный двухступенчатый нагрев под закалку. Время выдержки при аустенизации: 50-70 с на 1 мм сечения при печном иагреве и 35-40 с/мм - при нагреве в давве,. Продолжительность низко- и средиетемпературного отпуска составляет 1,5-2,5 ч; при проведении термической обработки на вторичную твердость трех- и четырехкратные выдержки составляют 1-1,5 ч. Эффективная защита от обезуглероживания в ваииах обеспечивается использованием в качестве раскислителей буры (4-5 % от массы HHCTnvMuT?nSa °°* = термической обработки Стали, в том числе в ииструмеитальиой, рассмотрены в гл. ]] и IU, расплавленной соли) или фтористого магния (2-4 %). При печном нагреве защита от обезуглероживания достигается применением контролируемых атмосфер или упаковкой в герметичной железной таре в отработанном карбюризаторе. В этом случае время выдержки надо увеличивать в соответствии с размером муфлей. Для уменьшения деформации инструмента сложной конфигурации целесообразно проведение перед окончательной термической обработкой высокого отпуска для снятия напряжений, вызванных механической обработкой. Штамповые марки стали для горячего деформирования (7ХЗ 5ХНМ, 5ХГН и др.). Штамповые инструменты нагревают под закалку в соляных электродных ваииах нлн камерных электрических и газовых печах в зависимости от габаритных размеров и масс инструмента. При нагреве инструмента в камерных печах весьма важной является опера- ция упаковки. Упаковочные материалы должны предотвращать окисление и обезуглероживание рабочей поверхности штампов. Рекомендуется применять следующие упаковочные материалы: 1) для марок стали с температурой закалки выше 900 °С бумага (два-три слоя) и сухой древесный уголь, а также карбюризатор, предварительно обработанный при температуре, превышающей температуру закалки иа 50°С; 2) для марок стали с температурой закалки ниже 900 С - измельченный, просеянный и просушенный древесный уголь, а также отработанный (при температуре не ниже 930 °С) карбюризатор или смесь свежей и пережженной чугунной стружки (ие допускается применение цветной и замасленной стружки). Время выдержки при иагреве в соляных ваииах выбирают из расчета на 1 мм толщины инструмента: при подогреве в интервале 650-850 °С и при окончательном иагреве в интервале 800-900 °С 18-24 с; при окончательном иагреве в интервале 1000-1150 С 15-60с в зависимости от вида и степени легирования стали. При иагреве в камерных печах время выдержки (без учета времени прогрева упаковки) принимают из расчета 50-70 с иа 1 мм сечения. Продолжительность выдержки при отпуске рекомендуется брать из расчета 2 ч -- 1,5 мии иа 1 мм толщины при загрузке инструмента в одни ряд. Для повышения сопротивления штампов ударным нагрузкам крепежную (хвостовую) часть штампа обрабатывают на меньшую твердость, чем рабочуючасть. С этой целью крепежную часть дополнительно отпускают при 600-700 °С. После закалки и отпуска штампы, изготовленные из вторично твердеющих марок стали, можно подвергать азотированию или цианированию иа глубину 0,1-0,3 мм, что значительно повышает их стойкость. В последнее время применяют борирование и диффузионное хромирование с целью повышения стойкости штампов. Марки стали для ударных инструментов (4ХС, бХС, 5ХВ2С и др.). Нагрев инструментов под закалку производят в соляных ваинах, камерных электрических или газовых печах в зависимости от массы и габаритных размеров. 1ри нагреве инструментов в камерных печах упаковочные материалы для сохранения поверхности от окисления и обезуглероживания аналогичны описанным выше для штамповых марок стали. Охлаждение после иагрева под закалку производится в масле или расплавленной соли. Продолжительность выдержки при нагреве в соляных ваииах составляет 20-30 с иа 1 мм толщины детали, в камерных печах 50-70 с на 1 мм толщины без учета времени прогрева упа-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |