|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 [ 26 ] 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 ковки. Время выдержки при отпуске определяется из расчета 2 ч-\-4- 1-1,5 мин КЗ 1 мм толщины. Быстрорежущие стали. В зависимости от химического состава я уровня основных физико-механических свойств быстрорежущие марки стали подразделяют на две группы: нормальной и повышенной производительности. Марки стали, легированные вольфрамом и молибденом, при содержании ванадия не выше 2 %, относят к стали нормальной производительности (Р18, Р12, Р6М5). Марки стали с более высоким содержанием ванадия, а также дополнительно легированные кобальтом, относят к стали повышенной производительности (Р18Ф2, Р12ФЗ, Р6М5ФЗ, Р18К5Ф2, Р9М4К8, Р6М5К5 и др.). По сравнению с марками стали нормальной производительности, высоконанадиевые марки стали повышенной производительности обладают более высокой износостойкостью, а инструмент, изготовленный из них, обладает, следовательно, более высокой производительностью. Для того чтобы изделия, изготовленные из быстрорежущих марок стали, в процессе нагрева не окислялись и не обезуглероживались применяют соляные ванны, раскисленные фтористым магнием (в количестве 3 %), а также печи с защитной атмосферой (при отжиге). В зависимости от сложности инструмента нагрев под закалку производят с одним или двумя подогревами. Время выдержки при нагреве определяют из расчета 10-15 с на 1 мм толщины (диаметра) инструмента. Охлаждение после закалки произиодят на воздухе, в масле или в расплаве солей, имеющих температуру 500-600 °С. Отпуск быстрорежущих марок стали дву-, трехкратный по одному часу производят в соляных ваннах или электрических печах с прн11удй-тельной циркуляцией воздуха. Охлаждение после отпуска на воздухе. Для повышения твердости, износостойкости и коррозионной стойкости инструмевта после шлифонания и заточки производят цианирование, азотирование, сульфидирование и обработку паром. Цианирование производят при 550-570 °С в течение 5-30 мнн (в жидких средах) и 1,5-3,0 ч (в газовой атмосфере). Азотирование инструментов производят при 550-560 С продо.чжи-тельностью 10-40 мин в атмосфере аммиака; степень диссоциации 35 40 %, Рекомендуется производить азотирование в разбавленном аммиаке (20 % аммиака и 80 % азота). Сульфидирование производит при 450-560 °С продолжительностью от 45 мин до 3 ч в жидких расплавах солей, содержащих сернистые соединения. При обработке паром инструменты, изготовленные из быстрорежущей стали, помещают в герметически закрывающуюся печь и при 300-350 °С подают в печь пар (под давлением 10-30 кПа) в течение 20-30 мин для удаления из печи воздуха. Затем повышают температуру до 550-570 °С, выдерживают 30-60 мин и охлаждают в атмосфере пара до 300-350 С, после чего прекращают подачу пара, заканчивают охлаждение в печи или на воздухе и немедленно промывают инструмент в горячем веретенном масле. 33i Термическая обработка режущего и мерительного инструмента Температура нагрева. При нагреве под закалку режущий н мерительный инструмент из углеродистой и легированной стали необходимо предварительно подогревать до 300-500 °С. Быстрорежущие марки тали подвергаются двухступенчатому подогреву при 400-500 и 840- 156 860 °С; применяется Также трехступенчатый подогрев быстрорежущих марок стали в пределах 300-500, 840-860 и 1050-1100 °С. Нагревающие среды. Режущий, а также мерительный инструмент рекомендуется нагревать в соляных ваннах во избежание окисления и обезуглероживания поверхности инструмента. При нагреве инструмента, изготовленного из быстрорежущих и высокохромйстых марок стали, применяются высокотемпературные соляные ванны (1000-1300 °С) с расплавом хлористого бария. В среднетемпературных соляных ваннах (750-950 С) для нагрева инструмента из углеродистых и легированных марок стали обычно применяется смесь солей, содержащая 78 % хлористого бария н 22 % хлористого натрии (массовые доли). При светлой закалке среднетемпера-турные ванны загружаются смесью солей, состоящей из 56 % хлористого калия и 44 % хлористого натрия; при взаимодействии с едкими щело- чами, в которых охлаждается инструмент, в данной смесн осадок не образуется. В процессе работы расплавленные соли взаимодействуют с кислородом воздуха, нагреваемым инструментом, электродами, огнеупорной кладкой и насыщаются газами и окислами металлов. Эти вещества, находясь в расплаве солей, могут вызывать окисление и обезуглероживание поверхности нагреваемого инструмента. Для предотвращения окисления и обезуглероживания инструмента в соляные ванны вводят различные ректификаторы, очищающие расплав. Охлаждение при закалке.; Охлаждение инструмента из углеродистых марок стали производится через воду в масло, а инструмента из легированной стали - в масле или на воздухе. Дли предотвращения образования трещин и уменьшения закалочных деформаций инструмент из быстрорежущих и легированных марок стали, а также инструмент небольшого сечения из углеродистой стали (толщиной менее 8 мм) подвергаются ступенчатой закалке. В качестве промежуточных охлаждающих сред при закалке Сыстро-режущей стали используются безводные расплавы калиевой селитры (KNO3) или едкого натра (NaOH), а также их смеси, содержащие 70 % KNO3 и 30 % NaOH. При закалке инструмента из углеродистых легированных марок стали для промежуточного охлаждения применяется смесь, содержащая 50 % KNO3 и 50 % NaNOj; при светлой закалке используется расплав едких щелочей, содержащий 80 % КОН и 20 % NaOH с 6 % воды к общему составу. Инструмент из углеродистой стали охлаждают в 5-10-процентном водном растворе NaCl или NaOH. Во избежание образования трещин инструмент иногда переносят в подогретое масло или селитровую ванну. Рекомендуемые закалочные среды приведены в гл. II. Отпуск закаленного инструмента. Отпуск закаленного инструмента производится в жидких и воздушных средах. Жидкие среды обеспечивают быстрый и равномерный нагрев, более точное регулирование температуры, но в ряде случаев они могут быть взрывоопасными (например, селитровые ванны при температуре более 600 °С). Для отпуска инструмента в воздушной атмосфере используются шахтные электрические печи с принудительной циркуляцией воздуха. В последние годы при термической обработке инструмента применяется кратковременный двукратный отпуск быстрорежущей стали с режимом: температура 580 °С, выдержка 30 мин или температура 600 °С, выдержка 10-15 мин. Установлено, что по твердости, количеству остаточного аустенита, красностойкости и режущим свойствам кратковременный отпуск дает такие же результаты, как и обычный дву-, трехкратный отпуск прн 560 °С. Очистка закаленного ниструмента.{71ля удаления с поверхности закаленного инструмента солей, масла, окалины н других загрязнений и предотвращения коррозии применяют разнообразные способы очистки: выварку в горячей воде, растворах щелочей и кислот, мойку в моечных машинах; пассивирование в содово-нитритных растворах; гидрополирование; ультразвуковую очистку и дрДля удаления грубой окалииы применяется очистка металлическим пагком (фракции 0,3 мм), корундовой крошкой, дробью, мокрым кварцевым песком и др. Очистка инструмента сухим кварцевым песком не допускается, так как это вредно для здоровья обслуживающего персонала. Обработка инструмента после пишфования и заточки. С целью повышения стойкости инструмента, изготовленного из быстрорежущей стали, производится низкотемпературное цианирование в жидкой пли в газообразной среде при 550-560 X иа глубину 0,01-0,03 мм. Для повышения коррозионной стойкости инструмента и улучшения его товарного вида применяется обработка паром. Контроль качества термической обработки инструмента. Качество термической обработки инструмента контролируется по твердости иа приборах типа ТК или тарированным напильником. Для ответственного инструмента применяется выборочный контроль по микроструктуре. Широкое применение находят приборы, основанные иа магнитном методе контроля, при помощи которых проверяется твердость, количество остаточного аустенита и цругие свойства закаленной стали. Для предотвращения обезуглероживания инструмента при иагреве под закалку необходимо периодически контролировать обезуглероживающую активность соляных ванн. Для этого применяется метод фольги. Контроль вани методом фольги осуществляется при помощи образцов, изготовленных в виде тонкой ленты (0,08-0,16 мм) из высокоуглеродистой стали У13А или 13Х, которые после нагрева в ванне закаливаются в воде. По изменению содержания углерода в этих образцах оценивается состояние ванны. В случае необходимости в ванну дополнительно вводятся раскислители. 34. Термическая обработка штампов Термическая обработка штампов имеет ряд особенностей, с которыми необходимо считаться при выборе технологического режима. Большая масса штампов, сложная конфигурация рабочих полостей, необходи--мость отсутствия повышенных деформаций в процессе упрочняющей термической обработки - все это требует принятия дополнительных мер, обеспечивающих получение заданных механических свойств, отсутствие трещинообразования и деформаций. Выбор температуры нагрева штампа под закалку определяется данными по критическим точкам данной марки стали, из которой изготовлен штамп (см. гл. II), а также данными, приведенными в табл. 155. Допускается посадка штампов в печь при температуре до 400 °С Нагрев до температуры 650 С производится со скоростью 80 °С/ч. При 8т0й температуре выполняется выдержка: для штампов массой до 500 кг - 2,5 ч; 1000 кг - 3-4 ч; свыше 1000 кг - 4-5 ч. Дальнейший нагрев производится со скоростью 100°С/ч (штампы с резкими переходами поверхностей следует нагревать ли Л СО й и с со OJo Е ср. ш Во; Si и S р. о. (- н S в I i 1 1 13& 13& за > к<о gB х оГГч  00 00 ОО ООО

ю иэ ю to Jo to <£1 <0 I I I coco 00 сою I I I ii ii an <£> <£> <NO CO 00 00 00 SS I о I I §s 00 о - 00 00 coo i 00 о оо о I I I 00 о < ° >> . t .. о <N 00 - - CM CO X Ы Марка стали Закалка Температура посадки в печь, °С Температура иагрева. Охлаждающая среда Твердость hrc

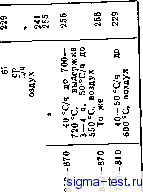

Отпуск Темпера -тура нагрева, С 500-650 400-480 480-540 410-440 540-660 240-270 240-270 200-250 430-470 560-570 550-570 540 - 560 540-560 560-580 Охлаждающая среда Твердость hrc Отжиг нлн высокий отпуск Температура нагрева, С Воздух 38-41 38-41 42-46 42-46 52-55 52-55 53-58 62-65 62-64 63-65 62-64 63 - 66 700-720 680-700 80-860 820-840 820-840 800-820 840 - 860 840-860 840-860 840-860 840-860 Режим охлаждения 50 °С/ч до 500 С, воздух То же 40-50 °С/ч 600 °С, воздух То же 40С/ч до 720-730 °С, выдержка 3-4 ч, 50°С/ч до 600 С, воздух 40 С/ч до 720-730 °С. выдержка 4 ч, 50 С/ч до 600 °С, воздух То же 40°С/ч до 700-720 °С, выдержка 4 ч, 50=С/ч до 600 °С. воздух 40°С/ч до 720- 730 °С, выдер-жка 4 ч, 50 °С/ч до 600 °С, воздух Твердость (не более) 241 241 241 229 255 255 255 Продолжение табл. 149

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |