|

|

|

|

Навигация

Популярное

|

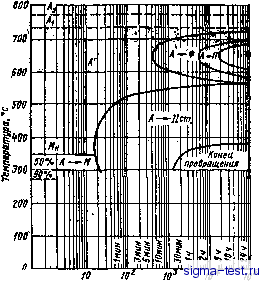

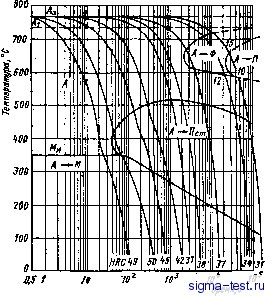

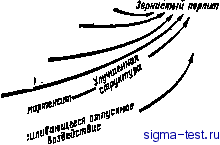

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50  0,S f время, с Рис. 6. С-о6разная диаграмма для стали марки 30Х2Н2М  Риа. 7. Термокииетическая диаграмма для стали марки 3. Релаксационные процессы (при 300-400 °С), связанные с уменьшением ис1аженности кристаллической решетки и снятием внутренних напряжений. 4. К концу третьего превращения заканчивается распад мартенсита с образованием очень мелкой феррито-карбидной смеси. Процесс объединения мелких частиц в крупные (коагуляция) начинается при 300-400 °С и развивается выше 400 °С. Этот процесс сопровождается сфероидизацией (округлением) мелких карбидных пластинок, т. е. превращением пластинчатых карбидных выделений в округлые. Аустенит Очень f Ыренте Недшное Очень медленнее I . ГруВопттинчатыи Пластинчатый перлит Тонкоплаетнча-тый перлит (copfum закалки) Особе тшоплйсттчтый перлит(треестит закалки * мартенсит* вала-, точный аустенит Мартенсит* вста- -..ииен точный аустенш стаёильная структура перлит  Более стевилшвя структура Рис. 8. Влияние скорости охлаждения при закалке на микроструктуру стали (сталь эвтектондного состава) Таким образом, результаты отпуска определяются теми структурными процессами, которые происходят в закаленной стали при ее нагреве. Эти процессы зависят главным образом от температуры нагрева и продолжительности выдержки. Скорость нагрева и охлаждения имеет меньшее значение и учитывается лишь в отдельных частных случаях (например, когда сталь склонна к отпускной хрупкости - требуется ускоренное охлаждение после отпуска). На рис. 8 приведена схема процессов, происходящих при закалке и отпуске углеродистой эвтектоидной стали. Превращения, происходящие при термической обработке цветных сплавов. Для цветных сплавов обычно применяется отжиг первого рода (без перекристаллизации). Однако широко применяется и смягчающий отжиг, особенно для термически упрочняемых алюминиевых сплавов (типа дуралюмин, авиаль и др.). Для этих же сплавов используется неполный (сокращенный) смягчающий отжиг. Он применяется не только для алюминиевых сплавов, а используется также для двухфазных латуией и других сплавов. Для цветных сплавов - алюминиевых, магниевых, никелевых, медных и других-в промышленности часто применяется закалка без полиморфного превращения, основанная на изменении растворимости фаз в твердом растворе при иагреве до повышенных температур (эта операция аналогична дисперсионному твердению). Сущность такой закалки рассмотрим на примере. В цветном сплазе Со (рис. 9) при нагреве до температуры закалки Тзаи Р-фаза растворяется в матричной а-фазе. При выдержке и последующем охлаждении с Гзан в твердом растворе фиксируется элемент В в коицеитрации, свойственной для температуры Т, характеризуемой точкой п. При комнатной температуре такой твердый раствор будет пересыщенным, так как его равновесная концентрация характеризуется точкой Ь. Таким образом, при закалке без полиморфного превращения образуется пересыщенный твердый раствор. В дальнейшем закаленный сплав подвергается естественному (при комнатной температуре) или искусственному (при повышенной температуре) старению, при

Рис. 9. Схема закалки беЗ полиморфного превращения А Ъ котором из матричной а-фазы выделяется в мелкодисперсном виде элемент В (обычно в виде химического соединения) и сплав упрочняется. В этом, собственно, сущность упрочняющей термической обработки цветных сплавов без полиморфного превращения. Время выдержки при температуре нагрева под закалку выбирают так, чтобы завершились процессы растворения избыточных фаз. Чем диеперснее избыточные фазы, тем быстрее они растворяются. С понятием закалка обычно ассоциируется представление о быстром охлаждении. Часто многие изделия закаливают в воде. Однако при закалке цветных сплавов необязательно очень быстрое охлаждение. Необходимо стремиться, чтобы при охлаждении не успел произойти распад матричного раствора. В зависимости от скорости этого распада скорость охлаждения при закалке может быть различной. Для одних сплавов обязательна закалка в воде, а для других, в которых твердый раствор распадается медленно, можно производить закалку с охлаждением в спокойном и сжатом воздухе. 3, Структура и структурные составляющие в стали и чугуне В табл. 4 приведены наиболее часто встречающиеся структуры и структурные составляющие в стали и чугуне и рассмотрены некоторые их свойства. 4, Структуры и структурные составляющие в стали и чугуне Определение Характеристика Микроструктура Твердый раствор углерода и других эле-ментов в у-железе Немагнитен. Кристаллическая решетка кубическая, гра-нецентрврован-иая  Твердый раствор небольшого количества углерода и других элементов в а-железе Магнитен при температуре ниже 768 С, кристаллическая решетка кубическая объемно-цеитрированиая. Массовая доля углерода до 0,02 %  Карбид железа, массовая доля углерода 6,67 % Магиитеи при температуре ниже 217 °С. Кристаллическая решетка сложная ромбическая  Ёыпадеине цементита по границам аереи (белые участки) хЮО S ра тай видное: стого углерода Характеристика Микроструктура Имеет черный цвет, выявляется ва иик-рошлифе, без травления. Кристаллическая рензеткз гекса тональная  Структурно-сеободний графит (темные участки) X 100 Механическая смесь частиц цементита и фер рита, образующаяся при пол ном распаде аустенита (эвтектоид) Магнитен. Массовая доля углерода 0,8 %. При пластинчатой форме цементита называется пластинчатым, при зернистой форме цементита - зернистым  Перлит пл стия 1тый X son Перлит зернистый X 400 Определение Характеристика Микроструктура Механическая смесь феррита и цементита, отличающаяся от перлита более тонким строением (высокой дисперсностью) Магнитен. Образуется в процессе ускоренного охлаждения при распаде аустенита в интервале температур 600- 700 С (сорбит закалки) или при отпуске мартенсита (сорбит отпуска). Массовая доля углерода не лимитирована  X 500 Механическая смесь феррита и цементита, отличающаяся от сорбита еще более высокой степенью дисперсности Магнитен. Образуется при ускоренном охлаждении при распаде аустенита в интервале температур 400 - 60СГ°С (троостит закалки), а также при отпуске мартенсита (троостит отпуска). Массовая доля углерода не лимитирована  X 100 Механическая смесь пересыщенного углеродом а-твердого раствора и карбидов Образуется в результате распада аустенита в условиях интенсивного переохлаждения (обычно при 450-200 °С) Магнитен. Различают верхний бейнит, образующийся в верхней зоне промежуточного превращения, и нижний бейнит, об разующийся при температурах, близких к Л1 X 500

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |