|

|

|

|

Навигация

Популярное

|

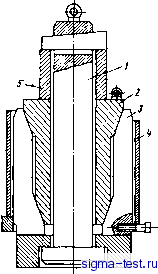

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 стном слое возникают пластические деформации, вызывающие наклеп, сопровождаемый остаточными внутренними напряжениями. При нагреве (под термическую обработку) вследствие релаксации напряжений изделия могут деформироваться. Применение промежуточных отжигов в процессе механической обработки позволяет ликвидировать образующиеся деформации, укладывающиеся в пределах припуска на обработку; таким образом, перед последней операцией механической обработки (перед термической обработкой) обрабатываемое изделие практически будет без внутренних напряжений, тем самым будет ликвидирован возможный источник деформаций при термической обработке. Горячая правка методом термического натяжения. Этот способ может с успехом применяться для полых изделий сравнительно небольшого сечения. В качестве примера приведем правку листовых обечаек из стали марки Х18Н9Т, диаметром 300-500 мм, толщиной стенки 6-8 мм. Использование для этой цели оправки с раздвижными секторами и автономным устройством для создания усилия при нагреве (рис. 20) обеспечивает достаточную радиальную деформацию в процессе отжига и практически исправляет любую эллиптичность обечаек указанного типа. Оправка состоит из центрального стержня /, изготовленного из стали марки Х17Н2 с низким коэффициентом термического расширения, промежуточной втулки 2 с наружными конусами, втулки 5 и раздвижных секторов 3, изготовленных из стали марки XI8H9T с высоким коэффициентом термического расширения. При нагреве промежуточная втулка 2 и втулки 5, удлиняясь больше стержня, разжимают секторы 3, спрофилированные по диаметру обечайки ,и, устраняя эллиптичность, придают изделию правильную форму. При высоте осаживающего устройства 1 м, температуре отжига 750 °С и конусе промежуточной втулки 70° радиальная раздача секторов составляет 8 мм, т. е. оправка может устранить эллиптичность 16 мм. Такпм образом, отжиг обечаек на оправках с раздвижными секторами и с автрномным источником радиального усилия, основанного на различиях коэффициента линейного расширения материалов оправки, эффективно уменьшает эллиптичность обечаек, изготовленных из листовой стали. Изложенный способ горячей правки можно применять для изделий широкой номенклатуры. Термоправка тонкостенных цилиндрических изделий. Этот способ позволяет совместить процессы термической обработки (отжиг, закалку) с фиксированием требуемой формы. Если нагретое изделие надеТь на оправку и продолжать их совместно нагревать до требуемой температуры, то при коэффициенте линейного расширения материала оправки больше коэффициента линейного расширения материала изде-  Рис. 20. Оправка с автономным осаживающим устройством ЛИЯ зазор между оправкой и изделием исчезнет. При охлаждении (со скоростью, соответствующей данному виду термической обработки) одновременно с термической обработкой происходит процесс правки изделия, так как находящееся снаружи изделие охлаждается быстрее (рис. 21), кроме того, масса изделия значительно меньше массы оправки. Посадка оправки Высадка %S00 I I ш зов

Времй,мин Рис. 21. Изменение температуры изделия и оправки прн термоправке; / - Температура изделия; 2 - температура внутренней поверхности оправки; 3 - температура тела оправки. Если Производится высокий отпуск, то после того, как температура охлаждения достигнет 200-300 °С, изделие с оправкой помещают в воду. Изделие охлаждается быстрее оправки и образующийся зазор между ними позволяет легко их разъединить. Оправки изготовляются из стали (марки 20) или чугуна. При применении чугуна марки СЧ 12-28 количество допустимых правок без переточки во время термоправки, совмещенной с отжигом, достигает 50. 47. Преодоление деформаций с использованием явления сверхлластичности сплавов Рассматривая способы бездеформационной термической обработки, следует особо остановиться на термофиксации, которая сравнительно давно применяется в специальных видах производств, например, при закалке рессор автомобиля с фиксированием нужной формы в процессе этой операции, при фиксировании формы спиральных пружин на оправках при среднем отпуске, при создании требуемого зазора в замке поршневых колецпри 500-550 °С и др. В основе перечисленных способов термофиксации, дающих весьма хорошие результаты, лежит использование явления сверхпластичности, кратковременно возникающей в стали (и других сплавах) в процессе фазовых превращений при термической обработке. В настоящее время это явление подробно исследовано

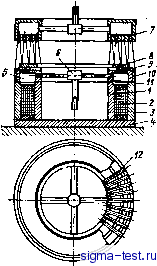

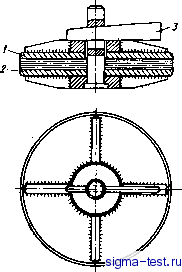

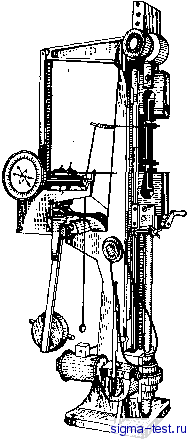

и имеется реальная возможность сознательного его использования для бездеформационной термической обработки. Теперь возможно управлять процессом термофиксации, т. е. знать, в какой момент операции и какой величины прикладывать нагрузку. Известно, что пластичность стали в процессе фазовых превращений (сопутствующих операциям термиче- . ской обработки) возрастает от 3 до 20 раз в зависимости от вида фазовых превращений, химического состава стали и других причин. Аномальное увеличение пластичности происходит, как правило, в интервале времени и температур фазового превращения, что позволяет использовать сверхпластичность стали для практических целей. Наибольшее увеличение пластичности происходит при закалке во время превращения аустенита в мартенсит (до 20 раз), при превраще-вии остаточного аустенита в мартенсит (при обработке холодом) пластичность возрастает до 10 раз, в процессе перлитного распада аустенита (отжиг, нормализация) пластичность возрастает в четыре-пять раз и в процессах при отпуске - в два-три раза. Следует отметить, что пластичность в температурном интервале фазового превращения увеличивается неравномерно. Максимальный эффект возрастания пластичности имеет место, как правило, в начальный период фазового превращения. Таким образом, использование сверхпластичности решает задачу преодоления деформаций в процессе изгот товления изделий при их термической обработке. Прн этом достигаются следующие преимущества: 1) создаются предпосылки для термической обработки изделий в окончательно изготовленном виде, в результате чего достигаются повышение конструктивной прочности н улучшение эксплуатационных качеств изделий; 2) создаются условия для внедрения в производство прогрессивных методов формообразования изделий (точного литья, точной штамповки и др.), так как отпадает необходимость предохранения изделий от деформации за счет увеличенных припусков на механическую обработку; 3) снижаются издержки производства изготовления изделий за счет уменьшения трудоемкости механической обработки и экономии металла; улучшается качество изделий за счет ликвидации правочных операций; 4) создаются условия автоматизации процессов термической обработки при поточном производстве. Прогрессивный метод бездеформационной термической обработки с использованием явления сверхпластичности сплавов используется на отечественных заводах и за рубежом. Приведем несколько примеров. Зубчатые колеса, коробки переключения передач трактора Т-ЮОМ изготовляются из стали марки 20ХГНР и имеют шлицевое отверстие (рис. 22), шлицы эвольвентные с модулем 425 н 3,5 мм.  Рис, 22. Зубчатое колесо с оправкой При обычной термической обработке (безоправок) при цементации в твердом карбюризаторе и закалке по диаметру отверстия возникали значительные деформации, в два-три раза превышающие допустимые. Ликвидацию деформации удалось достигнуть применением гладких жестких оправок, на которые надевались шестерни после нагрева под закалку перед погружением в масло. В процессе фазовых превращений стали шестерни фиксировались на оправке на нужный размер. Вследствие того, что оправка касается изделия в отверстии по ограниченным плоскостям шлицев, закалочная жидкость свободно поступает в шлице-вые пазы, создавая равномерную закалку по отверстию. После охлаждения оправка выпрессовывается на гидравлическом прессе.   Рис. 23. Закалочное устройство а электромагнитной плитой Рис. 24. Приспособление для правки плоского инструмента: / - прижим; 2 - основание; 3-клин Хорошие результаты дает закалка на электромагнитной плите плоских деталей типа дисков муфты трения (сталь марки ЗОХГСА, наружный диаметр 380 мм, внутренний - 300 мм, толщина 4-6 мм, твердость HRC 28-35). На рис. 23 представлено закалочное устройство с электромагнитной плитой. Это кольцевой электромагнит с внешним притягивающимся якорем, в качестве которого служит закаливаемая деталь. Корпус магнита состоит из стальных колец 1 и 3, соединенных снизу основанием 4, а в верхней части - немагнитной вставкой 5. Между кольцами помещается обмотка 2. К корпусу прикреплены полоса в виде стальных колец 10 и . В зазор между полосами зачеканена латунная полоса 9. Внутри полюсов образуется кольцевой канал для подачи охлаждающей жидкости. Сверху на торцовой поверхности просверлены отверстия и профрезерованы радиальные пазы 12. Hatpe-тую до закалочной температуры деталь 8 укладывают на включенную электромагнитную плиту. В кольцевую полость через патрубор 6 подается масло, которое затем через вертикальные отверстия и радЯаль- ные пазы поступает к закаливаемой детали. Одновременно деталь поливается маслом через спреер 7. В процессе закалки немагнитная вначале деталь (в аустенитиом состоянии) по достижении температуры мартенситного превращения притягивается плитой, что обеспечивает эффективное преодоление деформаций в интервале, когда сталь обладает сверхпластичностью. По окончании закалки в обмотку плиты на короткое время (1,5-2 с) подается обратный ток, что позволяет размагнитить закаливаемую деталь. Маслоохлаждаемая электромагнитная плита должна найти широкое применение в промышленности как простое и н то же время надежное устройство для бездеформационной закалки плоских деталей. При работе с маслоохлаждаемой электромагнитной плитой возможно довольно просто и н широких пределах изменять условии закалки (усилие заневоливания, длительность его приложения и другие характеристики) путем регулирования электрических параметров. В последние годы осуществляется механизиронанная правка спиральных цилиндрических сверл в процессе закалки. После нагрева под закалку сверла подвергают промежуточному охлаждению в жидкой среде при 300-650 °С, затем они поступают в многопозиционный автоматический правильный станок, где их зажимают между валиками, вместе с которыми они нращаются под струей эмульсии, и, находясь в таком положении в течение мартенситного превращения, сверла остаются прямыми. Их биение обычно не превышает 0,03-0,08 мм, что допустимо. Некоторые плоские инструменты из быстрорежущей стали (дисковые пилы, отрезные и прорезные фрезы, ножовочные полотна и др.) подвергают релаксационвой правке при отпуске после закалки, их зажимают между двумя планшайбами (рис. 24), которые стягивают болтами или клином и помещают в отпускную печь. После каждого отпуска гайки зажимного приспособления подвертывают до отказа или подтягивают клин, что позволяет постепенно уменьшить деформацию инструмента. ГЛАВА XII КОНТРОЛЬ КАЧЕСТВА ИЗДЕЛИЙ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 48. Испытания на растяжение, сжатие, изг>1б При изготонлении ответственных изделий предусматриваются ыеханические испытания с целью контроля качества металла и термической обработки. Для этого из партии (садки) изделий, подвергавшихся термической обработке по одному режиму в одной и той же печи, выбирается некоторое количество изделий, из которых изготовляют стандартные образцы для исследонания в лаборатории. * Количество испытуемых изделий и образцов оговаривается технологическим процессом. Иногда от изделия или полуфабриката отрезается часть металла бе повреждения нзделня, из которой изготовляют образцы для испытаний. Испытание иа растяжение при комиатиой температуре. Испытания на растяжение проводятся на разрывных испытательных машинах, состоящих из следующих основных частей: механизма для нагруже-ния (деформации) образца; механизма для передачи растягивающей силы; механизма для измерения растягивающей силы. Обычно применяются машины с разрывным усилием 20, 40, 50, 300 и 500 кН. На рис. 25 показана уни-нерсальная машина с небольшим разрывающим усилием 50 кН, а на рис. 26 - схема этой машины. Нагружение в этой машине осуществляется нруч-ную вращением рукоятки или от электромотора. Вращение гайки / создает поступательное движение ходового винта 2 с захватом 3. Движение захвата вниз приводит к растяжению образца 4. Измерение растягинающего усилия осуществляется через захват 5, тягу 6, систему рычагов и маятник 7. Угловое перемещение маятника с помощью зубчатой рейки 8 и шестерни приводит к отклонению стрелки на шкале 9. Деления шкалы соответствуют различным нагрузкам. Машина снабжена диаграммным прибором 10 для анто-матической записи кривой на-гружения. На рис. 27 показаны применяемые при испытании на разрыв типы образцов - круглый и плоский; размеры этих образцов даны н табл. 192. Утолщения на концах образцов сделаны для лучшего зажатия их в захватах машины. В процессе непрерывного нагружения при испытании на разрывной машине образец сначала растягивается (деформируется), а затем разрушается. На рис. 28 показана кривая деформации образца под действием растягивающих усилий. По вертикальной осГи отложена нагрузка, по горизонтальной - удлинение. До точки а образец деформируется упруго; после снятия нагрузки образец возвращается в первоначальное состояние. На участке аЬ при постоянной нагрузке материал образца течет . Затем для дальнейшей деформации образца нагрузка должна быть увеличена. После достижения н точке с максимального значения нагрузка уменьшается и в точке d происходит разрушение образца.  Рис. 25. Общий вид испытательной машины с разрывным усилием 50 кН

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |