|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 192. Основные размеры образцов (рис. 27), мм

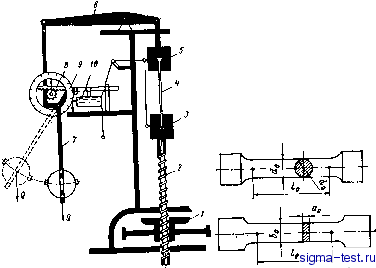

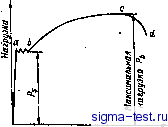

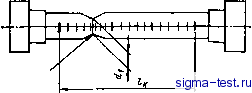

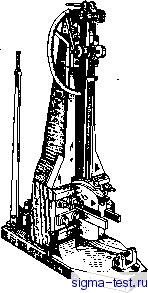

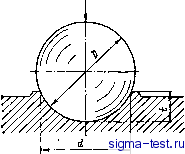

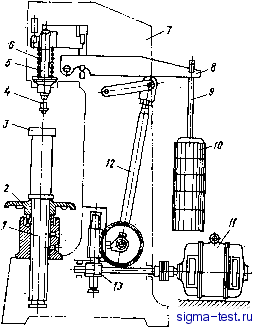

По характеристикам деформации в зависимости от приложенного растягивающего усилия определяются механические свойства испытуемого металла. Предел текучести (условный) * определяется как отношение нагрузки Ро2 к площади начального поперечного сечения образца Fa 002 =- Предел прочности Об определяется как  Рис. 26. Схема испытательной машины отношение максимальной нагрузки перечного сечения образца Ро .Ртах Ов - -?г- Рис. 27. Образцы для испытания иа разрыв - круглый и плоский fmax К площади начального по- * Предел текучести (условный) определяется при У :; ? и Р* Д при котором остаточная деформация образца достигает 0,2 % расчетной длины образца. Применяется при исследовании материалов, у которых и а диаграмме отсутствует площадка текучести. Относительное удлинение S определяется как отношение приращения длины образца 1к-1о после разрыва к первоначальной расчетной длине Обычно это отношение умножают на 100 и получают значение относительного удлинения в процентах: 100. Для определения относительного удлинения в средней части образца намечается рисками расчетная длина Ig. Для определения после разрыва складывают разорванные части образца (рис. 29) и измеряют расстояние между рисками. Относительное сужение площади поперечного сечения ij) определяется как отношение уменьшения площади поперечного сечения образца Fq-Гц к первоначальной площади поперечного сечения. Обычно это отношение умножают на 100 и получают значение относительного сужения в процентах:  Удлинение 100, Рис. 28. Кривая образца деформации где Рк - площадь поперечного сечения в месте разрыва (в шейке), для расчета которой штангенциркулем измеряют наименьший диаметр шейки d. Испытание иа растяжение при повышеииой температуре. * Для исследования качества металла и термической обработки изделий, работающих в условиях высоких температур (например, изделий газовых и паровых турбин, котлов высокого давления и т. д.), механические  Место разрыва Рис. 29. Схема измерения длины 1 и наименьшего диаметра шейки d, после разрыва образца свойства материала при растяжении проверяются при повышенных температурах. Испытания на растяжение при повышенных температурах бывают кратковременные и длительные. При кратковременных испытаниях применяют такое же оборудование, как и для испытаний при комнатной темпера- * Подобные испытания производятся и прн отрицательных температурах,-, однако из-за ограниченного объема они в справочнике не рассматриваются. туре. Цилиндрические образцы в захватах машины крепятся при Помощи резьбового соединения. Надежное крепление плоских образцов достигается просверливанием отверстий в головках. Для поддержания необходимой температуры на образец надевается миниатюрная муфельная печь; температура в печи контролируется и регулируется термопарой и потенциометром. После того как образец прогревается до заданной температуры, производят растяжение и разрыв образца и определяют предел прочности Ов, предел текучести 02, относительное удлинение б и сужение площади поперечного сечения ij). При длительных испытаниях определяют способность материала переносить продолжительное нагружение в условиях повышенных температур. При этом измеряют предел длительной прочности и ползучесть, т. е. способность материала разрушаться и деформироваться при повышенных температурах в течение длительного времени. Испытания проводятся на специальных машинах с приложением к образцу постоянной нагрузки. Нагрев образца, укрепленного в резьбовых захватах, осуществляется в круглой муфельной печи, надетой на образец; температура в печи автоматически поддерживается постоянной. Пределом длительной прочности при заданной температуре называется максимальное напряжение, которое выдерживает материал, не разрушаясь, при заданном времени испытания; время испытания называется базой. Испытание на сжатие. Этот вид испытания применяется для материалов с повышенной хрупкостью (серый чугун н др.). Для проведения испытаний применяются специальные машины, а также обычные разрывные машины (см. рис. 25); в последнем случае применяют реверсоры. * В качестве образцов чаще всего используют цилиндры с отношением высоты к диаметру 1,0-2,0. Торцевые поверхности образцов должны быть строго параллельны. Для уменьшения трения об опорные площадки их покрывают специальной смазкой. При сжатии так же, как и при растяжении, можно полностью определить все характеристики механических свойств материала; однако чаще всего определяется только предел прочности (например, для чугунныхизделий). Испытание на изгиб. Этот вид испытания проводится главным образом для определения механических свойств хрупких материалов (чугуна). При изгибе устраняется существенный недостаток метода испытания на растяжение - перекос образца, что приводит к его преждевременному разрушению. Испытание проводится на специальных или на универсальных разрывных машинах, которые снабжены раздвигающимися опорами. Образцы для испытания имеют цилиндрическую форму. При испытании серого чугуна применяют образцы (палки) двух типов: 0 30 мм и длиной 680 мм; 0 30 мм и длиной 340 мм. Расстояния между опорами должны быть соответственно 600 и 300 мм. 49. Испытание на ударную вязкость При определении вязкости стали наибольшее распространение получил способ испытания квадратных надрезанных образцов на ударный изгиб, который хорошо выявляет склонность стали к хрупкому разрушению. Схема расположения образца на копре приведена на рис. 30. * Реверсор - приспособление, в сжимающее. преобразующее растягивающее усилие Испытания проводятся иа маятниковых копрах (рис. 31), при поМоши которых определяется работа, затраченная на разрушение илн изгиб образца. Отношение затраченной работы Лн к площади поперечного lOiOJ Рио. 30. Расположение образца иа копре  Рио. 31. Общий вид маятникового копра сечения образца в месте надреза F называется ударной вязкостью М ЭТбр и 3 л 3 \ An F где йн - ударная вязкость, кДж/м?. 50, Испытание на твердость Под твердостью понимают сопротивление испытуемого металла вдавливанию в него твердого металлического или алмазного наконечника. На этом основан принцип действия большинства приборов для определения твердости. Испытание на твердость - самый распространенный способ определения механических свойств материала и имеет широкое применение. Время, затрачиваемое на этот вид испытания, незначительно, а испытуемое изделие не повреждается. Определение твердости методом вдавливания стального шарика (способ Бринеля). Число твердости по Бринелю НВ рассчитывается как среднее напряжение на единицу площади поверхности шарового отпечатка диаметром d и глубиной t, получаемого вдавливанием шарика диаметром D при нагрузке (силе) Р (рио. 32). Таким образом, нв определяется по формуле где Р - сила, Н; f - поверхность шарового отпечатка, мм?. Для облегчения подсчета заранее составляются таблицы зависимости числа твердости от диаметра отпечатка d при определенных нагрузке и диаметре шарика. Диаметр отпечатка измеряется обычно при помощи лупы, вмонтированной в трубу компаратора вместе с прозрачной шкалой. Расчетные таблицы прилагаются к прибору. На приборах типа Бринеля применяются сменные шарики из закаленной стали диаметром 10; 5; Р  Рио. при 32. Схема измерения твердости вдавливании етального шарика 2,5 мм. При стандартном испытании изделий применяется шарик диаметром 10 мм и нагрузка 29 420 Н. Для испытания на твердость изделий небольших размеров применяют шарики меньшего диаметра и при этом нагрузку уменьшают так, чтобы сохранилось соотношение р = = 30D?. Для цветных металлов P=10D?. На приборе Бринеля не рекомендуется испытывать металлы с твердостью выше нв 450 во избежание погрешности из-за деформации шарика. Твердость по Бринелю измеряется приборами различных конструкций, отличающимися нагрузки - механическим (вруч-рис. 33 показан в основном способом приложения ную или от электромотора) или гидравлическим. На наиболее распространенный прибор типа ТШ *. Испытуемое изделие укладывают на опорный стол 3, а затем при помощи маховика 2 и подъемного винта / поднимают до соприкосновения с шариком 4, вставленным в шпиндель 5, и поджимают до упора. Шпиндель опирается на пружину 6, который создает предварительное нагружение до 10000 Н, что предотвращает смещение образца во время испытания. Полная нагрузка достигается посредством рычажной системы с грузами 8-10. Нагружение производится от электромотора , установленного на стаинне 7, через червячную передачу 13 и шатун 12. Для получения правильного отпечатка необходимо, чтобы толщина образцов была равна десятикратной глубине отпечатка. Кроме того, центр отпечатка должен быть удален от края образца не менее чем на расстояние, равное диаметру шарика, а от центра соседнего отпечатка - на расстояние, равное двум диаметрам шарика. В табл. 193 приведены условия определения твердости по Бринелю дли различных материалов. При измерении твердости на образцах или изделиях с криволинейной поверхностью ширина подготовленной лыски должна быть: Диаметр шарика, мм Ширина лыски, мм 10........................... 20 5........................... 10 2,5.......................... б Твердомер о шарнковям наконечником, Рис. 33. Схема при-бора ТШ для определения твердости методом вдавливания стального шарика  193. Условия определения твердости по Бринелю (ТШ)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |