|

|

|

|

Навигация

Популярное

|

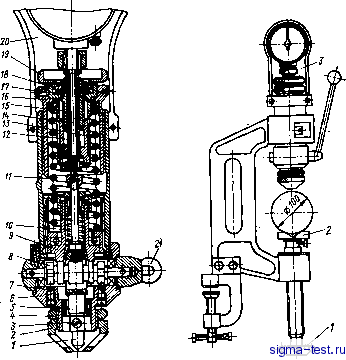

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 Узел измерения состоит из стаканов 18 и 13, втулки 15, держателя 12, гайкн 19, удлинителя 14, рычажка с монеткой, гайкой и регулировочным винтом. Микронндикатор 20 Закреплен в держателе 12 гайкой. Гайка 19 приводит индикатор в исходное положение. Рычажок с монеткой, гайкой и регулировочным винтом служит для юстировки прибора по мерам твердости. При помощи регулировочного винта монетка смещается относительно оси симметрии головки. Чехол предохраняет микроииднкатор от случайных повреждений.  Рис. 40. Схема испытательной головки переносного прибора ТКП-1 Рнс. 41. Схема струбцины о подъемным винтом н кронштейном переносного прибора ТКП-1 При начале работы вращением кнопки 1 (рис. 41) испытуемое изделие крепят между столом 2 и испытательной головкой 3; поворотом рукоятки 21 (см. рис.. 40) на 90° прикладывают предварительную нагрузку; вращением гайки 19 большую стрелку индикатора устанавли-ьают на нуль, а малую - на вертикальную риску; поворачивая рукоятку в ту же сторону на 90° до упора, плавно прикладывают общую нагрузку в течение 2,5-3 с; делается выдержка 3-4 с; поворотом рукоятки на 90 в обратную сторону снимают основную нагрузку с индикатора, считывают величину твердости; поворачивая рукоятку на 90° до упора, снимают предварительную нагрузку. Поворотом кнопки / (см. рнс. 41) освобождают испытуемый образец. Весь цикл испытания повторяется, так как первый замер твердости считается недействитель- пым. при необходимости испытание проводится четыре-пять раз. За величину твердости берут среднюю величину последних замеров (двух-трех), так как во время первых замеров испытательная головка и струбцина обжимаются. Техническая характеристика прибора ТКП-1 Испытательные нагрузки, Н; предварительная................... 98 общие ...................... 588, 986, 1471 Допускаемые погрешности нагрузок, %: предварительной.................. ±3 общих ...................... ±1 Отклонение среднего зиачеиня числа твердости, полученного иа поверяемом приборе, от средней твердости о6-разцовой меры: HRC 25±5 .................... ±2.0 hrc 45±5 ................... d;2.0 hrc 6Б±5 .................... ±1,5 HRA 75±5.................... -)-2.0 hrb 90±10 ................... ±2.0 Вариации по нагрузкам в пределах допускаемой погрешности, %; по предварительной ................ 3 по общим..................... 1 Вариации показаний прибора прн поверке его образцовыми мерами, не более: hrc 25±5 .................... 2,0 hrc 45±5 .................... 2,0 hrc 6Б±5.................... 1,5 hra 75±5 .................... 2.0 hrb 90±10................... 2,0 Наибольший угол наклона прибора от вертикальной плоскости, град ..................... 90 Испытательная головка: габаритные размеры, мм.............. 155X 125X315 Масса, кг..................... 2,850 Струбцина малая с испытательной головкой в сборе, мм-, расстояние от центра испытательного наконечника до стеики струбцины......,.......... 70 расстояние от нижнего торца ограничителя до поверхности плоского стола в крайнем нижнем положении . . Не менее 100 габаритные размеры, мм.............. 225x 130x680 Масса, кг: струбцины малой с испытательной головкой в сборе . , 7.1 с комплектом принадлежностей и футляром..... 1,5 Определение твердости методом упругой отдачи (по Шору). При определении твердости методом упругой отдачи измеряется высота отскакивания от испытуемого металла стандартного бойка, свободно падающего с постоянной высоты. Боек изготовляется из закаленной стали или стали с алмазом на конце с определенной массой. Высота отскакивания автоматически отмечается стрелкой на круговой шкале, показывающей значение твердости. Если испытуемый металл имеет большую твердость, а следовательно, и упругость, то затрачивается только небольшая часть силы удара на деформацию испытуемого металла, остальная часть силы удара передается бойку и подбрасывает его высоко вверх. Если же испытуемый металл мягкий, боек отскакивает от испытуемого металла на небольшую высоту. Таким образом, показателем твердости, которая фиксируется на шкале, будет высота подъема бойка после удара об испытуемый металл. При работе на приборах типа Шора перед испытанием целесообразно проверить показания, Даваемые прибором по образцовому бруску илн плитке, имеющим твердость, близкую ч твердости испытуемой детали. Определение твердости изделий тарированными напильниками Для приближенного определения твердости пользуются тарированными напильниками. Для этой цели выбирают обычные личные напильники плоской, квадратной или треугольной формы. Тарированные напильники подвергают термической обработке на различную твердость насечки с интервалом 3-5 единиц по Роквеллу. Тарирование напильников производят по специальным эталонным плиткам, твердость которых точно определена на приборе. Твердость насечки напильника обычно обозначена на его нерабочей части {HRC 56, HRC 60 и т. п.). При контроле твердости подбирают такую пару напильников с минимальным интервалом по твердости, чтобы напильник с меньшей твердостью скользил по изделию, а напильник с большей твердостью слегка царапал изделие. Например, тарированный напильнике твердостью HRC52 скользит по изделию, а тарированный напильник с твердостью HRC 55 слегка царапает изделие, следовательно, твердость исследуемого изделия будет находиться в пределах HRC 52-55. Тарированные напильники могут быть изготовлены в цехе путем отпуска стандартных напильников в масляной и селитровых ваннах. В табл. 198 приведены сравнительные данные, получаемые при измерении твердости различными методами. Эти данные могут быть применены для углеродистых марок стали, чугуна и цветных сплаюв. Для легированных и высоколегированных марок стали и сплавов следует дополнительно пользоваться специальными таблицами или кривыми. В качестве примера приведены данные табл. 199. 51, Металлографическое исследование Механические испытания деталей или образцов не могут дать полного представления о качестве термической обработки. Для лучшего выявления свойств металла после термической обработки производят металлографическое исследование строения металла методом макро- или микроанализа. Макроскопический анализ производится путем изучения структуры или излома невооруженным глазом, а также через лупу с небольшим увеличением. Макроанализ позволяет видеть структуру металла на большой площади, выявлять направления волокон и металлургические дефекты (трещины, волосовины, газовые пузыри, ликвацию и т. п.). Для макроанализа поверхность детали или образца, подлежащего изучению, шлифуютитравятспециальным реактивом (табл, 200). Изломы получают без специальной подготовки поверхности. Обычно после макроанализа производится микроанализ. Микроскопический анализ заключается в исследовании структуры с помощью оптического или электронного микроскопа при больши;£ увеличениях. Если при испытании применяется обычный оптический микроскоп, структуру металла можно изучать и фотографировать при увеличении до 2000 раз. Микроскопический анализ позволяет изучать размеры и расположение зерен отдельных составляющих структуры металла, определять глубину слоя после химико-термической обработки, характер мелких дефектов, посторонних включений и т. п. Для микроанализа требуется изготовление специальных микрошлифов - образцов, вырезанных из детали. Поверхности образцов должны быть отполированы до зеркального блеска и протравлены специальными реактивами. Шлифование образцов производят специальной шлифовальной бумагой (табл. 201) и при этом постепенно переходят от грубой бумаги к более тонкой. 198. Перевод .значений твердости, определяемой различным нетод, * по Бринелю шарик О = 10 мм Диаметр отпечатка, мм 2,25 2,30 2,35 2,36 2,37 2,39 2,40 2,45 2,46 2,48 2,50 2,52 2,54 2,55 2,58 2,60 2,62 2,64 2,65 2,68 2,70 2,72 2,75 2,78- 2,80 2,82 2,84 2,85 2,88 2,90 2,92 2,94 2,95 2,98 3,00 3,02 3,04 3,05 3,08 3,10 3,12 3,14 3,16 3,15 3,20 3,22 3,24 3,25 3,28 3,30 3,32 3,35 3,36 3,38 3,40 3,42 3.44 3,45 Твердость по Роквеллу с алмазным наконечником по Суперроквеллу с алмазным наконечником Шкалы 83,0 82,0 81,0 84,5 83,5 83,0 82,5 82,5 82,0 81,5 81,0 80,5 80,0 80,0 79,5 79,0 79,0 78,5 78,0 78,0 77,5 77,0 76,0 76,0 76,0 76,0 75,0 75,0 74,5 74,0 73,5 73,0 73,0 73,0 73,0 72,0 72,0 72,0 72,0 71,0 71,0 71.0 70,5 70,0 70,0 70,0 69,0 69,0 60,0 69,0 68,5 68,0 68,0 68,0 68,0 67,0 67,0 67,0 70,0 68,0 66,0 65,0 64,0 63,0 62,0 62,0 61,0 60,0 59,0 59,0 58,0 57,0 56,5 56,0 55,0 55.0 54,0 53,0 52,5 52,0 51,0 50,0 49.5 49,0 48,0 48,0 47,5 47,0 46,0 45,5 45,5 44,0 44,0 43,0 43.0 42,0 42,0 41,0 41.0 40.0 40,0 39,5 39,0 39.0 38,0 38,0 37,5 37,0 36,5 36,0 36,0 35,0 35,0 34,0 34,0 33,5 93,0 92,5 92,0 91,5 91,0 91,0 90,5 90,0 89,5 89,0 89,0 88,5 88,0 88,0 87,5 87,5 87,0 86,5 86,5 86,0 86,0 85,0 85,0 84,5 84,0 84,0 83,5 83,5 83,5 83,0 82,5 82,5 82,0 81,5 81,5 81,5 81,0 80,5 80,5 80,0 80,0 79,5 79,5 79,5 79,0 79,0 78,5 78,5 78,0 78,0 78,0 77,5 77,5 77,0 77,0 76,5 82,5 82,0 81,0 80.0 79,0 79.0 78,0 77.5 77.0 77,0 76.0 75,0 74,0 74,0 73,5 73,0 72,5 71,5 70,0 70,0 70,0 69,0 68,0 68,0 67,5 67,0 66,5 66,0 65,5 64,5 64,0 64,0 63.5 63,0 62.5 62,5 62,0 61,0 61,0 60.0 60,0 59.0 59,0 59,0 58.0 58,0 57,5 57,5 57,0 57.0 .,0 56,0 56,0 55,0 55,0 54,0 73,0 72.0 71,0 70,0 69,0 68,0 67,0 66,5 66,5 65,0 64,0 63,5 62,0 61,5 61,0 60,5 60,0 59,0 58,0 57,0 56,5 55,0 54,0 54,0 53,5 53,0 52,5 52,0 51,9 50,0 49,0 49,0 48,5 47,5 47,5 47,5 46,5 45,0 45,0 44,0 44,0 43,0 43,0 43,0 42,0 42,0 40,5 40,5 39,5 39.5 39,5 38,0 38,5 37,5 37,5 36,5 по Роквеллу с шариковым наконечником В по Виккерсу Твердость Диаметр отпечатка, им

по Виккерсу 3,48 3,50 3,52 3,54 3,56 3,58 3,60 3,62 3,64 3,66 3.68 3,70 3.72 3,74 3.76 3,78. 3.80 3,82 3,84 3,86 3.88 3.90 3,92 3,94 3,96 3,98 4,00 4,02 4,04 4,06 4,08 4,10 4,12 4,14 4.16 4,18 4,20 4,22 4,24 4,26 4,28 4,30 4,32 4.34 4,36 4,38 4.40 4,42 4.44 4,46 4.48 4.50 4.52 4,54 4.56 4,58 4,60 4,62 23fl 196.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |