|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 Определение Характеристика Микроструктура Пересыщенный твердый раствор углерода и других элементов в а-железе, полученный на аустенита в результате бездиф фузиоииого превращения (перестройки кристаллической решетки V-железа без изменения массовой доли углерода) Механическая смесь, состоящая в момент образования из аустенита и цементита (эвтектика). При дальнейшем охлаждении аустенит распадается с образованием феррито-цемеи-титной смеси Магнитен. Кристаллическая решетка кубическая, объемво-цевтрировавиая. Микроструктура, как правило, игольчатого вида. Образуется в процессе быстрого охлаждения при температуре ниже 2(50-250°С. Массовая доля углерода не лимитирована Массовая доля углерода 4,3 %. Отличается большой твердостью и хрупкостью. Образуется при температуре 1147°С (линия ecf)  х500  ГЛАВА II ИСХОДНЫЕ ДАННЫЕ ДЛЯ УСТАНОВЛЕНИЯ РЕЖИМОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 4. Прогрессивные методы нагрева при термической обработке Выбор способа нагрева под определенную операцию термической обработки - важный этап в общем цикле ее выполнения. При выборе способа нагрева следует руководствоваться двумя основными факторами: качеством нагрева н затратами энергоносителей, потребных для его выполнения, так как экономия энергоресурсов при выполнении термических операций приобретает актуальное значение. В настоящее время в промышленности широко применяются газовые и электрические печи для иагрева под различные операции термической и химико-термической обработки, повсеместно внедрены различные виды индукционного иагрева. Все большее развитие приобретает электрический вакуумный нагрев. Помимо перечисленных прогрессивных способов нагрева, ставших традиционными, в последнее время появилось много новых методов иагрева, которые или внедрены в производство или находятся в стадии внедрения. Начинают применяться тлеющий разряд, лазерный и электронный нагревы и многие другие методы. Нагрев с помощью тлеющего разряда заметно ускоряет процесс химико-термической обработки, протекающий в ионизированной атмосфере при пониженном давлении, при этом улучшается качество химико-термической обработки. Например, длительность ионного азотирования в тлеющем разряде в 1,5-2 раза меньше длительности обыкновенного газового азотирования. Обработка материалов сфокусированным излучением лазера является научным и техническим направлением технологии машиностроения. Для ряда марок стали при лазерной обработке наблюдается эффект поверхностного упрочнения. Опыты показали, что после воздействия луча оптического квантового генератора на поверхность образцов из стали марок 45, ХВГ и других микротвердость в зоне обработки повышается в три-семь раз. Применение лазерных нагревательных установок дает возможность повысить концентрацию мощности иа поверхности изделий до 10 кВт/см. Однако для термической обработки применяют удельную мощность порядка нескольких десятков киловатт на квадратный сантиметр. Процесс иагрева поверхности изделий с помощью фокусированного пучка лазерного излучения может осуществляться в атмосфере воздуха, а если учесть, что лазерные установки не дороже обычных, традиционных нагревательных устройств, то весь процесс лазерной термической обработки экономически приемлем. В настоящее время для упрочнения штампов и режущего инструмента применяются промышленные лазерные установки. Стойкость штампов при лазерном упрочнении повышается в два-десять раз, стойкость режущего инструмента (фрезы, протяжки, развертки и др.) в два раза. Лазерное упрочнение обычно производится на окончательно изготовленном инструменте. Весьма перспективным является электронный нагрев изделий. При помощи электронных нагр*> чтельных устройств можно получать значительные концентрации мощности 10-105 кВт/см. Однако высокая стоимость оборудования (процесс может протекать только в вакууме) ограничивает широкое применение электронного иагрева. Перспективен также метод нагрева в средах, которые называются кипящий слой . В этих средах с успехом применяется нагрев под термическую обработку, химико-термическую обработку и охлаждение при закалке. Скорость нагрева в кипящем слое в шесть-семь раз выше, чем в электрических печах, при этом обеспечивается равномерность температуры по всему рабочему объему ± 1 °С. Метод нагрева в кипящем слое должен найти широкое применение в промышленности. 5. Влияние легирующих элементов на свойства стали Введение в сталь специальных легирующих элементов существенно влияет на смещение критических точек как по температуре, так и по составу. Это смещение тем значительнее, чем больше введено легирующих элементов. Кроме того, легирующие элементы влияют на величину Наименование элемен-та Температура нормализации отжига и закалки Твердость и прочность Прока-лнвae-мость Склонность к перегреву Пластичность Прочность при высоких температурах Склон-ность к отпускной хрупкости Алюминий Ванадий Вольфрам Заметно повы-швется Повышаются незначительно Понижается Уменьшается При малом содержании незначительно повышается Повышается Повышаются Увеличивается Значительно уменьшается Уменьшается Кобальт Кремний Мало влияет Повышаются незначительно Уменьшается Повышается Марганец Понижается Молиб -ден Никель Повышается Понижается Повышаются Увеличивается Мало влияет Повышается При содержании <1 % повышается Мало влияет Значительно повышается Увеличивается Уменьшается Мало влияет Понижается Незначительно повышается Незначительно увеличивается Снижается у средней н вы-сокоугле-родистой стали, не снижается у мало-углеродистой стали Мало влияет Увеличивается Сильно увеличивается Увеличивается Мало влияет Повышается при содержании до 0,5-0.6% Незначительно по вы -шается Повышается Мало влияет Уменьшается Ниобий Повышается Понижаются Повышается Незначительно уменьшается

6. Влияние легирующих элементов аг величину зерна стали

зерна закаливаемость и прокаливаемость стали, а также на ее физико-механические и технологические свойства. В табл. 5 показано влияние легирующих элементов на свойства стали, а в табл. 6 - влияние легирующих элементов на величину зерна стали. 6s Температура критических точек стали Критические точки некоторых марок стали приведены в табл. 7-9 7 Нормативы времени нагрева и выдержки стальных изделий Время нагрева стальных изделий до заданной температуры или скорость нагрева зависят главным образом от температуры нагрева, степени легированностн стали, конфигурации изделий,; мощности и типа печи, величины садки, способа укладкн изделий н других факторов. В табл. 10 приведены нормы времени нагрева стальных изделий до заданной температуры. 7. Температуи (°С) критических точекнекоторых марок конструкционной стали Марка стали 30Г2 40Г2 45Г2 50Г2 730 735 735 730 727 725 720 727 736 726 726 718 710 711 711 765 743 875 855 812 802 788 770 760 752 853 790 774 804 780 765 765 838 782 680 680 675 691 688 690 690 696 681 689 689 627 627 626 626 700 693 855 835 796 791 727 720 720 730 834 768 754 727 710 704 704 798 730 Марка стали 20ХН 40ХН 18ХГ 38ХС 40ХС 20 ХМ 30 ХМ А 25ХФ 40ХФА 18Х2Н4МА 20ХН2М 12ХН2 . 12ХНЗА 20ХНЗА I2X2H4A 40ХН2МА 8. Температура (°С) критических точек некоторых марок инструментальной стали Марка стали Ас, или Ас У7, У7А У8, УЗА У9, У9А У10, У10А У12. У12А 7ХФ 9ХФ 13Х X Х12М Х12Ф1 5ХНМ 5ХГМ 4Х2В5МФ ЗХ2В8 5ХВ2С Р6М5 Р6МЗ Р18Ф2 Р6М5ФЗ Р18Ф2К5 Р9К5 Р9К10 Р9М4К8 Р6М5К5 725 720 730 730 730 770 700 760 745 770 750 830 810 760-770 730 700 820 800 770 775 820 820 815 800 800 815 830 815 840 800 840 una Аг. 765 740 760 800 820 780 780 900 -870 940 855 860 780 800 840 850 830 860 860 870 880 860 850 875 860 850 870 840 875 740 740 785 780 840 750 770 780 790 780 770 780 760 820 790 805 700 700 700 700 700 710 710 700 730 710 750 760 730 690 690 725 740 730 720 725 7 50 725 785 750 765 280 245 190 210 200 240 160 210 230 225 400 230 215 205 380 250 295 - 20 -30 -50 9. Температура (°С) критических точек пружинных марок стали общего иазначення

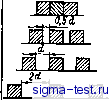

При расчетах иремени нагрева нужно принимать во внимание способ укладки изделий. На рис. 10 приведены значения коэффициентов времени нагрева ((расп) в зависимости от расположения изделий в печи. Расположение изделий Коэсрсрициеит Времени нагреВа Красп Расположение изделий Коэфрициемт Времени наг} ваКрасп 2 1.3  2,2. 2,0 1,8 Рнс. 10. Коэффициенты времени нагрева в зависимости от расположения изделий в печи (d - диаметр или сторона ква/фата) Время выдержки изделий при данной температуре так же, как и время нагрева, зависит от многих факторов, влияющих на процессы растворения и структурных превращений, происходящих в стали. В табл. И-14 приведено время выдержки изделий в зависимости от их условной толщины (время выдержки исчисляется с момента достижения изделиями заданной температуры). Условная толщина изделия (стенки) определяется как произведение ее фактической средней толщины на коэффициент формы, зависящий от соотношения между Для некоторых высоколегированных марок стали и сплавов, инструментальных марок стали, для которых требуются особые условия по длительности выдержки, данные табл. 11 - 14 неприемлемы. Для таких марок стали н сплавов длительность выдержки устанавливается в зависимости от диффузионных и структурных процессов, протекающих в сплавах применительно к конкретным маркам.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |