|

|

|

|

Навигация

Популярное

|

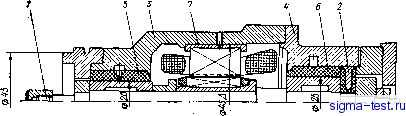

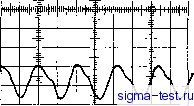

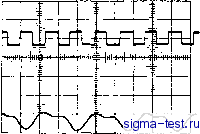

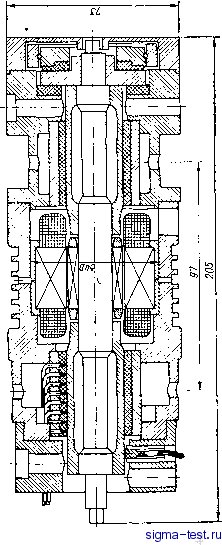

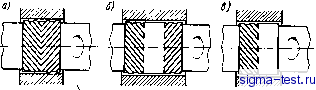

Публикации «Сигма-Тест» Газодинамические подшипники 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 по поверхности шипа и наблюдался полускоростной вихрь в диапазоне 13,5-15,6 тыс. об/мин. Для исключения влияния дополнительных степеней свободы была спроектирована и изготовлена установка с жестким креплением подшипников в корпусе. Испытуемая модель (рис. 40) представляет собой двухопорный ротор 1 с высокочастотным электродвигателем трехфазного тока. Диск упорного подшипника 2, втулки радиальных подшипников 5 и б, статор электродвигателя 7 запрессованы в корпус 3 и крышку корпуса 4, изготовленные из серого чугуна, обладающего свойством гасить вибрации вследствие наличия в его структуре свободного углерода в виде графита. Втулки радиальных и пластины упорных подшипников изготовлены из пропитанного баббитом углеграфита марки  Рис. 40 АГ-1500-Б83. Левый подшипник имеет диаметр 20 мм и длину 25 мм, правый из условий сборки имеет диаметр 25 мм и длину 30 мм. Ротор изготовлен из инструментальной стали ХВГ, цапфы закалены и, после посадки на ось прошлифованы и доведены, масса ротора 0,42 кг. Диаметральные -зазоры в подшипниках в начале работы были 12-13 мкм. После 100 ч работы имела место овальность формы отверстий втулок 3-5 мкм. Замеры диаметров отверстий втулок производились при помощи микроскопа УИМ-22 и приспособления для замера отверстий ЯЗО-1. Для регулирования числа оборотов ротора от нуля до 72000 об/мин питание электродвигателя производилось через специально разработанный преобразователь частоты и контролировалось измерителем тока, напряжения и мощности К-50. Преобразователь частоты представляет трехфазный мостовой транзисторный инвертор, который обеспечивает получение частот в диапазоне 250-1200 Гц 118]. Частота вращения ротора измерялась с помощью фотоэлектрического датчика, оптическая система которого объединяет в одном узле излучатель (лампочку накаливания) и приемную часть (фотодиод). Пучок света отражался от полированного торца ротора, имеющего зачерненный сектор. Измеряемая частота фиксировалась электронно-счетным частотомером марки 43-12 и на осциллографе. Для фиксации перемещения ротора в пределах смазочного зазора по двум координатам - вертикальной и горизонтальной - подшипник был оснащен двумя емкостными датчиками. Запись перемещения вала ротора -задача довольно трудная, так как радиальные зазоры в газодинамических подшипниках имекуг величину 0,004-0,01 мм, а их рабочие поверхности движутся с высокими скоростями. Из нескольких способов преобразования механического перемещения в электрическую величину был выбран емкостный из-за простоты выполнения и малогабарит-ности датчиков, их, высокой чувствительности при изменении малых зазоров. Датчик представляет собой малогабаритный конденсатор площадью 12 мм, одна пластина которого укреплена в корпусе, а другой пластиной служит поверхность цапфы. Для расширения рабочей зоны датчиков и сохранения линейности их характеристик начальный зазор между пластинами был равен 0,03 мм. Рабочая поверхность датчиков концентрична поверхности подшипника, это достигнуто их совместной доводкой ступенчатыми притирами. Малая площадь обкладок датчиков и значительное расстояние между ними потребовали мощной усилительной аппаратуры. Преобразователь линейных перемещений в напряжение собран по генераторной схеме. Емкостный датчик является элементом колебательного контура высокочастотного генератора. Частота генератора изменяется по закону изменения ёмкости, а следовательно, и изменения расстояния между цапфой и подшипником. Частота генератора при изменении зазора от 8 до 20 мкм менялась в пределах 7 :± 0,15 мГц. Далее напряжение генераторачерез усилитель-ограничитель подавалось на вход дискриминатора, выходное напряжение которого изменялось по величине и по знаку при отклонении от частоты на 7 мГц. Характеристика дискриминатора линейна при изменении частоты на -150 кГц от резонансной. При тарировке вал перемещался с помощью микрометрического винта на величину, которая контролировалась индикатором с ценой деления 1 мкм. Использование принципа частотной модуляции позволило создать аппаратуру с очень низким порогом чувствительности, с большим коэффициентом усиления. Выходной сигнал в виде напряжения, изменяющегося по закону изменения емкости датчика, подавался на регистрирующие приборы либо на стрелочные, при определении положения цапфы в подшипнике, либо на электронный осциллограф при исследовании динамических режимов. Пример осциллограмм, фиксирующих число оборотов вала (верхняя кривая) и вертикальное перемещение вала в правом подшипнике (нижняя кривая), показан на рис, 41, где можно проследить развитие полускоростного вихря: а - при частоте вращения ротора 460 с~ (27,6 тыс. об/мин) двойная амплитуда колебаний перемещений ротора при полускоростном вихре достигла максимального значения 5 мкм; б - при 390 с (23,4 тыс. об/мин) колебания отчетливо имеют уже частоту, равную половины частоты вращения вала; в - при 222 с~ (13,3 тыс. об/мин) полускоростного вихря еще нет, а имеют место синхронные колебания с амплитудой меньше микрона, обусловленные дисбалансом ротора. Испытания в этом случае производились при горизонтальном положении ротора. Расчет [45] показывает, что статическая нагрузка, обусловленная только весом ротора, не обеспечивает запаса устой-а) чивости, найденного экспери- ментально, если считать форму несущих поверхностей строго цилиндрической; этот запас устойчивости определяется овальностью их формы. Для исследования работы газодинамических подшипников, профилированных винтовыми канавками, была изготовлена модель, показанная на рис. 42.   Рис. 41 При ее изготовлении большое внимание было уделено точности формы несущих поверхностей. Подшипни-ковые втулки выполнены из бронзы марки БрОФ10-1 с присадкой 10% углеграфита и 5% дисульфида молибдена. Втулки запрессованы в корпусе, совместно расточены и доведены. Их номинальные размеры одинаковы, диаметр 24 мм, длина 36 мм. Упорный газодинамический подшипник изготовлен из углеграфита марки АГ1500-Б83 и состоит из двух пластин: одна после обработки вклеена в корпус, другая -укреплена в стальной обойме, которая установлена в крышке корпуса с помощью карданова подвеса. Каждая из пластин имеет 18 спиральных канавок глубиной 0,02 мм постоянной ширины, нарезанных по дугам окружности. Испытываемые роторы с различным профилированием цапф изготовлены из стали 40Х. Гладкая, без ступеней, форма роторов позволила выполнить совместную обработку обеих цапф цилиндрическим притиром, благодаря этому получена высокая точность обработки. Погрешность формы цапф всех роторов(конусность, бочкообразность, некруг-лость) не превосходит 2 мкм. Для нагружения подшипника радиальной силой на ротор насажена стальная втулка диаметром 18 мм, на которую навешивается аэростатический подшипник. Масса ротора с нагрузочной втулкой - 0,540 кг, без втулки - 0,502 кг. Серия испытаний, проведенных на этой модели, имела целью исследовать: 1) силовые характеристики и устойчивость подшипников при различных типах профилирования; 2) распределение давления в смазочном слое при различной ориентации оси ротора и различных режимах работы; 3) нагнетательные свойства профилированных подшипников. Для определения поля давления в смазочном слое во втулке подшипника было сделано 8 отверстий диаметром 0,4 мм, расположенных по образующей цилиндра с шагом 3,5 мм (рис. 42). К отверстиям подпаяны медные трубки, выведенные на торец корпуса модели. Давление измерялось образцовыми манометрами типа МО. Манометры смонтированы в щите и соединены с трубками дренажа гибкими шлангами. Давление в различных точках по окружности подшипниковой втулки определялось путем поворота модели вокруг оси подшипников. После этой серии экспериментов гибкие шланги были обрезаны, а медные трубки были залиты эпоксидной смолой.  Цапфы роторов профилированы винтовыми (спиральными) канавками. Профилирование выполнено трех типов, показанных на рис. 43: а - сплошное (тип А), когда канавками покрыта вся поверхность цапфы; б - частичное симметричное (тип В); в - несимметричное (тип С). Параметры канавок приведены в табл! 4. В ней обозначены: L -длина подшипника; -длина нарезной части цапфы;  Рис. 43 D -диаметр цапфы; п -количество канавок; а -угол наклона оси канавки к образующей цилиндра цапфы; = 0,5 - относительная ширина канавки (ширина канавки и выступа одинакова). Таблица 4. Параметры зазоров и канавок экспериментальных роторов, L/D = 1,5

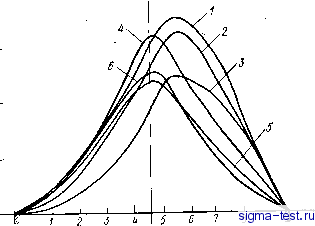

Профилирование рабочих поверхностей газодинамических подшипников является сложной технологической задачей, обусловленной высокими требованиями, предъявляемыми к точности выполнения канавок, геометрией поверхности цапф и канавок и высокой твердостью материала подшипников. На экспериментальных валах канавки выполнены двумя способами: механическим - шлифовкой абразивными доводочными кругами и химическим -травлением в ванне со специальным составом. При механическом способе каждая канавка нарезалась в отдельности, и это привело к значительным различиям в геоме-188 грии канавок (по глубине и форме поперечного сечения). Травление с маской - менее трудоемкий и более воспроизводимый способ: все канавки вытравливаются одновременно, поэтому разно-размерность канавок значительно меньше, а форма правильнее. Чистота поверхности канавок при механическом способе почти не отличается от чистоты поверхности цапфы, при травлении поверхность получилась грубее, чистота ее на 3-4 класса ниже чистоты поверхности цапфы. Травлением были получены канавки только на одном роторе A3. Рассмотрим результаты испытаний на этой модели. р ♦ [атй] - 0,6  Рис. 44 Эпюры избыточного давления вдоль образующей при центральном положении ротора показаны на рис. 44, где номера по оси абсцисс соответствуют номерам дренажных отверстий при отсчете от левого конца подшипника, а номера кривых -различным роторам табл. 4: 1-В2; 2 -В1; 3 -С1; 4 -А2;5 -А 1; 6 - A3. Частота вращения всех роторов была равна 500 с . Все испытания производились в окружающей среде (воздухе) при нормальном атмосферном давлении. Температура подшипников на всех режимах работы поддерживалась постоянной, равной 40° С. Самое высокое давление в центральном сечении -у ротора А2, имеющего сплошное профилирование цапф. На величину генерируемого давления оказывают влияние глубина канавок, их количество и протяженность профилированной зоны. Давление в центре подшипника у ротора A3, имеющего 6 канавок, меньше, чем у роторов В1 и В2. По характеру профилирования и количеству канавок самое высокое давление должен был развивать ротор А1, но вследствие

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |