|

|

|

|

Навигация

Популярное

|

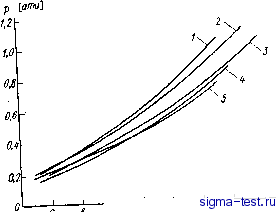

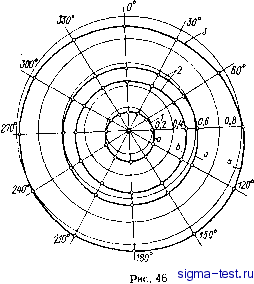

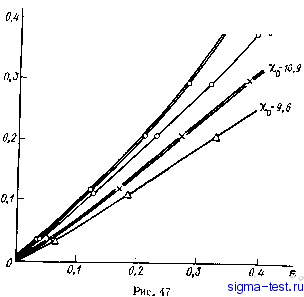

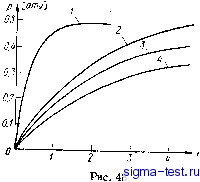

Публикации «Сигма-Тест» Газодинамические подшипники 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 большей глубины канавок он уступает по этому параметру даже ротору С1, работающему с осевым потоком смазки. Зависимость давления в центральном сечении подшипника при вертикальном положении ротора от числа сжимаемости = = 6iiQR/{Pab) представлена на рис. 45, номера кривых здесь соответствуют следующим роторам: 1 -А2, 2 - В2, 5-В1, 4-С1, 5-А1. Соотношение величин давления, генерируемого различными роторами, сохраняется таким же, как на рис. 44. При работе ротора в горизонтальном положении он под действием силы тяжести смещается из центрального положения и вследствие этого эпюра давления в поперечном сечении изменяется. На рис. 46 показаны эпюры давления в центральном поперечном сечении подшипника при испытании ротора В2 в горизонтальном положении. Цифрами 1,2,3 обозначены эпюры давления при частотах вращения ротора, равных 200 с, 450 с и 700 с (соответственно Xо = 5,4; 12,2; 19,0). Буквы а и b отмечают эпюры давления, полученные при разных радиальныхзазорах (табл. 4): а - I, b - II. При сравнении эпюр давления в поперечных сечениях гладких и профилированных подшипников с горизонтальным расположением валов видно существенное различие: у профилированных подшипников отсутствует зона разрежения в верхней части подшипника, характерная для гладких подшипников, т. е. давление смазочного слоя по всей окружности цапфы выше атмосферного. По характеру эпюр можно видеть, что с увеличением частоты вращения ротора разница давлений в верхней и нижней точках смазочного слоя уменьшается, ротор поднимается к центральному положению. Силовые характеристики подшипника определялись при горизонтальном положении оси. Испытано было 3 ротора: А2, В1 и В2. Подшипники с роторами, цапфы которых со сплошным профилированием, имеют несколько ббльшую несущую способность, чем с частичным. На рис. 47 показана зависимость безразмерной несущей способности W = W/(paLD) от относительного эксцентриситета 8о для двух роторов: А2 и В2 (двойные линии соответствуют ротору В2). Эти зависимости определены для двух значений частот вращения: 500 с (Хо = 9,6 и 10,9) и 700 с (Хо = = 13,3 и 15,3). При исследовании стабилизирующего действия на вращение ротора винтовых канавок предварительно был на той же модели испытан ротор с гладкими цапфами (диаметральный зазор 14 мкм; L/D = 1,5; масса ротора 0,54 кг). Появление неустойчивости типа орбитального движения ротора при его горизонтальном положении было зафиксировано на частоте вращения ПО c~ (6,6 тыс. об/мин), при малейшем увеличении частоты вращения амплитуда полускоростного вихря резко возрастала, появлялся стук при вращении.  да П 1б IS 20 Х Рис. 45 1,0 plamu] W  Расчет пороговой частоты полускоростного вихря по методике приведенной в работе [57], показал-такое же ее значение. Этот критерий учитывает только стабилизирующее влияние эксцен-W  триситета от собственного веса ротора, следовательно, другие стабилизирующие факторы в подшипнике отсутствуют. Все испытываемые роторы с профилированными цапфами показали спокойную работу на частотах вращения от 200 с~ до 700 с при горизонтально и вертикальном положениях основания. При разгоне роторов А2, В1 и В2 в вертикальном положении до максимально возможной частоты ни один из них не проявил признаков неустойчивости вплоть до частот 1005 с-1, 1003 соответственно. Амплитуда синхронного вихря, фиксируемая на экране осциллографа, не превышала величины 1,5- 2,0 мкм. Способность газодинамических подшипников с винтовыми канавками создавать осевой поток смазки открывает возможность их использования в режиме насоса (например, для поддува опор в период пуска). Сжатый газ можно отбирать или с торца подшип-192  [мин] ника (при профилировании типа С) или из центрального сечения (профилирование типа А). Для определения нагнетательной способности таких подшипников отбор прокачиваемой газовой смазки производится через четыре средних дренажных отверстия; остальные заглушены. При горизонтальном положении ротора отбор газа производится из нижней части подшипника в контрольный баллон. Так как дренажные отверстия создают значительное сопротивление потоку, часть газа оставалась в зазоре и образовывала несущую подушку. На рис. 48 показан процесс заполнения контрольного баллона емкостью 350 см сжатым воздухом, накачиваемым различными роторами с частотой вращения 700 с (42,0 тыс. об/мин), при зазоре III (табл. 4). По оси абсцисс отложено время в минутах, по оси ординат -давление газа (воздуха) в баллоне в ати. Кривые обозначены; 1 -для ротора А1, 2 -А2, 3 - В2, 4 -Ы. Как видно из рисунка, лучшую нагнетательную способность имеет ротор А1 с наиболее глубокими канавками. Роторы В1 и В2 имеют значительно меньшую производительность и генерируют меньшее давление. Нагнетательную способность ротора А1 при тех же значениях частоты вращения и зазора можно значительно увеличить путем углубления канавок и увеличения относительной ширины канавок. Экспериментальные исследования показали, что при выполнении на несущей поверхности цапф канавок с рекомендуемыми параметрами радиальные газодинамические подшипники имеют высокий предел устойчивости (выше 70,0 тыс. об/мин) и могут работать в отличие от гладких цапф с ненагруженным ротором. 36. Некоторые перспективы дальнейшего развития исследований в области газодинамических подшипников Тенденции современной техники, которые явились предпосылкой к широкому практическому внедрению газовых подшипников, продолжают стимулировать дальнейшее развитие методов газодинамической теории смазки. Возможности газовых подшипников как эффективного средства повышения быстроходности, точности, надежности и долговечности машин и приборов еще далеко не исчерпаны, и реализация этих возможностей в значительной степени обусловлена созданием более совершенных, научно обоснованных методов расчета и проектирования опор с газовой смазкой, достаточно полно и точно учитывающих весь комплекс технических факторов, которые могут оказывать существенное влияние на работу опор того или иного назначения. Приводимый ниже перечень направлений, по которым, на наш взгляд, должна развиваться газодинамическая теория смазки на современном этапе, не может, разумеется, отразить всего многообразия специфических требований, предъявляемых к газовым подшипникам в различных областях техники. Этот перечень не претендует на полноту и потому, что в соответствии с темой данной монографии, посвященной газодинамическим подшипникам скольжения, в нем не затрагивается вопрос о газовых опорах других типов - опорах с наддувом и вибронесущих опорах. Тем не менее в этом перечне нашли отражения некоторые наиболее общие потребности современной практики использования газовых подшипников, во многом сочетающиеся с потребностями внутренней логики развития газодинамической теории смазки как науки. Эти направления сформулируем следующим образом. Дальнейший критический анализ основных допущений. Некоторые допущения газодинамической теории смазки (см. п. 9), прежде всего допущения о возможности пренебрежения силами инерции в смазочном слое, при решении ряда задач представляются недостаточно обоснованными. Это относится к таким актуальным задачам газовой смазки, как исследование нестационарных режимов работы газовых подшипников при больших числах Струхала (например, в условиях высокочастотных вибраций), аэродинамическому расчету крупногабаритных подшипников, в смазочном слое которых могут возникать околозвуковые и сверхзвуковые скорости. Последняя группа задач затронута в работе [64] (русский перевод в журнале Прикладйая механика , 1971, т. 37, № 4), где однако не учитывается возможность возникновения газодинамических разрывов (скачков уплотнения), которые как раз и следует считать наиболее характерной формой проявления инерционных эффектов в сверхзвуковых потоках. При исследовании высокоскоростных потоков газа, особенно со скачками уплотнения, становится, по-видимому, непригодным и другое распространенное в теории смазки допущение об изотермичности потока. Следует тщательно изучить вопрос о границах применимости обычных для теории смазки приближенных методов оценки влияния инерции смазочного слоя, связанных с осреднением уравнений Навье-Стокса (либо некоторых членов этих уравнений) по толщине слоя или с разложением искомого решения в ряд по числу Рейнольдса. В частности, вызывает сомнение возможность правильного учета инерционных эффектов вблизи границ смазочного слоя в рамках этих методов. В тех случаях, когда по технологическим или иным соображениям приходится изготавливать газовые подшипники с большими зазорами (порядка нескольких десятков микрометров), повышается вероятность нарушения ламинарности смазочного слоя. По крайней мере, экспериментально доказана возможность турбулизации газовых потоков в каналах шириной порядка 100 мкм, * однако решению вопроса о целесообразности и основных направлениях разработки методов расчета газовых подшип- * Wiemer А. Luftlaqerunq, Berlin, VEB Verlag Technik, 1969. 290 S. НИКОВ с турбулентным смазочным слоем должны предшествовать хорошо обоснованные с позиции теории подобия и тщательно поставленные эксперименты по выявлению условий возникновения и специфики турбулентных режимов в реальных газовых подшипниках. Отметим, наконец, еще две группы задач, в которых может представлять интерес учет влияния числа Кнудсена - критерия сплошности среды (см. п. 9). Это, во-первых, исследование процесса формирования смазочного слоя при пуске ротора, когда толщина слоя в подшипнике может измеряться долями микрометра, и, во-вторых, анализ работы газовых подшипников в условиях разреженных сред, например на значительной высоте над поверхностью земли. Развитие вариационных методов оптимизации газовых подшипников. Это направление приобретает особое значение сейчас, в свете задач, поставленных XXV съездом КПСС, который объявил десятую пятилетку пятилеткой качества и эффективности. Его развитие является важной предпосылкой оптимального проектирования газовых подшипников на качественно новом уровне. Вариационные методы, определяющие специфику так называемых обратных задач теории смазки, до последнего времени применялись лишь к теоретическим моделям подшипников, которые могут быть описаны обыкновенными дифференциальными уравнениями (см. п. 2). Полученные Ю. Я. Болдыревым новые результаты вариационного определения оптимальной формы профиля смазочного слоя газовых подшипников при использовании стационарного уравнения Рейнольдса с двумя независимыми переменными частично опубликованы в работе *. Использованная методика, в частности, открывает возможность для окончательного решения вопроса о том, всегда ли (а если нет, то при каких условиях), спиральные микроканавки обеспечивают наибольшую несущую способность подшипника по сравнению с другими искусственными профилями. В вышеупомянутых работах единственным критерием оптимальности была максимизация несущей способности подшипника. Дальнейшее усиление прикладного значения вариационных методов оптимизации в задачах газовой смазки связано с использованием других, не менее важных для практики критериев, в частности, максимизации предела устойчивости. Значительный интерес представляют и вариационные задачи с ограничениями типа неравенств (можно поставить, например, вариационную задачу, в которой оптимальный по несущей способности профиль смазочного слоя, определяется среди профилей, обеспечивающих заданный минимальный предел устойчивости). * Болдырев Г. Я., Троицкий В. А. Одна пространственная вариационная задача газодинамической теории смазки. - Механика жидкостей и газов , № 5, 1975, с. 34-39.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |