|

|

|

|

Навигация

Популярное

|

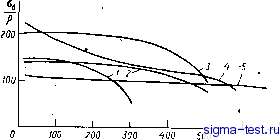

Публикации «Сигма-Тест» Классификация самолетов 1 [ 2 ] 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 переменность нагрузок, приводящая к явлениям усталости, и аэродинами-ческий нагрев при полете на больших сверхзвуковых скоростях. Требования жесткости. Жесткость конструкции должна исключить возможность появления недопустимых с точки зрения аэродинамики деформаций и возникновения опасных вибраций, приводящих к разрушению конструкции. Требования минимальной массы. Конструкция самолета в целом, отдельных его частей, элементов и деталей должна иметь возможно меньшую массу, так как у самолета, как ни у одной другой машины, его масса сильно влияет на основные функциональные характеристики - летные данные. Уменьшение массы конструкции достигается обеспечением равнопрочности, сокращением количества разъемов, вырезов, несиловых элементов, применением новых конструкционных материалов. При выборе конструктивно-силовой схемы детали, элемента, агрегата-необходимо стремиться, чтобы разрушающие напряжения были возможно ближе к временному сопротивлению материала. Эксплуатационные требования. Должна быть обеспечена надежность работы всех агрегатов самолета при возможно более простом их обслуживании. Простота обслуживания самолета обеспечивается хорошим доступом ко всем требующим осмотра узлам самолета, агрегатам оборудования и силовой установки, быстротой заправки топливом и маслом, удобным подходом к штуцерам зарядки кислородом и сжатым воздухом, удобством и быстротой монтажа и демонтажа отдельных агрегатов простотой ремонта нт.п. , Важнейшей эксплуатационной характеристикой являемся безопасность полета, которая обеспечивается созданием конструкции, обладающей -возможно более высокой Живучестью, т.е. не разрушающейся после получения отдельных повреждений, установкой соответствующего аэронавигационного оборудования, надежной противообледенительной защиты, эффективного противопожарного оборудования, дублированием в системах управления, а также некоторыми другими мероприятиями в завчсимости от назначения и типа самолета. - Наиболее полное удовлетворение эксплуатационных требований ведет к снижению расходов, связанных с эксплуатацией самолета, что особенно важно для гражданской авиации. Производственные требования. В производстве лучшей считается конструкция, затраты на изготовление котогой будут наименьшими. Основными требованиями технологии, выполнение которых удешевляет и ускоряет процесс производства самолета, являются следующее. 1. Взаимозаменяемость агрегатов и деталей и исключение подгоночных работ при сборке. 2.Пррстота конструкции в широкое применение в ней стандартных и нормализованных деталей. 3. Применение передовых методов производства, таких как проката, штамповка, литье, прессовая клепка и т.п. 4. Увязка конструкции с характером Производства,т.е. учет массовости производства и производственных возможностей завода, на котором будет строиться самолет. 5. Применение недорогих материалов, допускающ! более простую об- работку. 6 Широкое расчленение конструкции самолета на агрегаты, секции и па- нели, что дозволяет механизировать ряд процессов, уменьшает трудоем- кость изготовления, повышает производительность, сокращает цикл сборки и монтажа. § 5. ВЫБОР МАТЕРИАЛА КОНСТРУКЦИИ При выборе материала конструкции необходимо учитьшать целый ряд факторов: стоимость материала, возможность применения высокопроиз-водительйых процессов обработки, однородность, неизменность механических свойств во всем возможном при эксплуатации диапазоне температур, долговечность. Однако наибольшее внимание при выборе материала должно уделяться обеспечению необходимой прочности и жесткости конструкции при наименьшей массе. Критерием; связывающим прочность и массу и позволяющим, следовательно, сравнивать различные материалы, является удельная прочность. Масса детали, имеющей площадь поперечного сечения F, длину t и выполненной из материала с плотностью р, будет m = Ftp. Плопдадь F определяется действующей нагрузкой и допускаемым -напряжением при рассматриваемом виде деформации. Так, при растяжении силой Р потребная площадь сечения детали Р = Р/ав, где Ств - предел прочности материала при растяжении. Подставив F в выражение для m, получим F1, Отношение а/р носит название удельной прочности при растяжении. Для каждого вида деформации есть свои выражения для удельной прочности. Чем выше значение удельной прочности, тем меньше масса де*али. Критерием, связывающим жесткость и массу, является удельная жесткость - отношение модуля упругости к плотности Ё/р. В настоящее время в самодетостроении основными конструкционными материалами являются высокопрочные магниевые и алюминиевые сплавы, легированные стали и титановые сплавы. В последнее время начали широко внедряться композиционные материалы. В табл. I приведены характеристики удельной прочности и удельной жесткости магниевых, алюминиевых, титановых сплавов и сталей; При выборе материала необходимо учитывать температурные условия, в которых работает конструкция. С ростом температуры удельная прочность и удельная жесткость материалов падают. На рис: 1.6. приведены зависимости Og/p от температуры для пяти применяемых в самолетостроении материалов: алюминиевого сплава Д16Т, легированных сталей ЗОХГСА и ЗОХГСНА, коррозионно-стойкой жаропрочной стали Х18Н9Т и титанового сплава ВТ6. При температурах до 200 С основными конструкционными материалами являются высокопрочные алюминиевые сплавы. Из них изготовляются обшивка, лонжероны, стрингеры, нервюры, шпангоуты, различные кронштейны. Большие по размерам нагруженные детали - кронштейны, корпу- Таблица 1

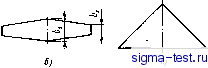

сы колее и т.п., а также мирше детали управления изготавливаются из магниевых сплавов. Сильно нагруженные детали шасси, узлы крецления агрегатов, пояса лонжеронов в корневых сечениях и т.п. изготовляются из легированных высококачественных сталей. Применение титановых сплавов в зтом диапазоне температур, несмотря на их высокую удельную.ррочность, не является целееоббразным из-за их относительно высокой стоимости! При температурах 200...500** С лучшими конструкционными материалами являются титановые сплавы, а при температурах до 700** С - жаропрочные стали. Применение композиционных материалов в конструкции позволяет значительно снизить ее массу. В настоящее время начинают широко исполь-зоваться в самолетостроении волокна стекла, углерода, бора и некоторых других материалов в соединении с так называемой матрицей, в качестве которой используются искусственные смолы; алюминий, магний, титан или их сплавы. Материалы с матрицей из искуссгвеннь1х смол носят название полимерных композиционных материалов-. Из этих материалов в конструкции самолетов нашли применение стекло-, угле- и боропластики. Характеристики  600 t°c Рис, 1.6. Зависимость удельной прочности некоторых материалов от температуры: У - Д16Т, <%=420 МПа, р=2,78 г/см; 2 - ЗОХГСА= 1100 МПа, р= 7,85 г/см; 30ХГСНА,Ов= 1600 МПа, 0=7,8 г/см; 4 - ВТ6, (Ь=1000 МПа, /3=443 г/см-5 - XltoT, %= 850 МПа, р= Тг/ш этих материалов (при растяжении в направлении волокон) приведены втабл, 2. Стеклопластики целесообразно использовать для деталей конструкционного назначения, работающих преимущественно на растяжение при температурах, не превышающих 100 ,150**С. Из них можно изготовлять noji-жероны, нервюры и обшивку триммеров, сервокомпенсаторов, небольших, по размеру элеронов и рулей и т.п. Углепластики, как это видно из табл. 2-, обладают высоким модулем упругости, превышающим модуль упругости алюминиевых сплавов примерно в два раза. Из них изготовляют обшивку, панели, подкрепляющие элементы силового набора планера самолета. Такие конструкции работают надежно в диапазоне температур до 200® С а некоторые углепластики сохраняют высокие прочностные характеристики и до 300**С. Из полимерных материалов самыми высокими прочностньпми и жест-костньши характеристиками обладают боропластики. Модуль упругости боропластиков в 3...3,5 раза превышает модуль упругости алюминиевых сплавов. Кроме того, боропластики имеют высокий предел динамической и статической вьшосливости, малую ползучесть и деформативность в направлении волокон, повыЩенную тепло- и электропроводность. В сравнении с углепластиками они обладают повышенной (в 2.,2,5 раза) прочностью при сжатии. Из боропластиков изготовляют панели обшивки, элементы силового набора, они используются для подкрепления металлических силовых элементов - лонжеронов, силовых нервюр, панелей и тл. Боропластики сохраняют высокие механические-характеристики до 200..300 С, К недостаткам угле- и боропластиков следует отнести сравнительно низкие значения удельной вязкости и прочности при сдвиге. Очень высокие механические характеристики имеют и композиционные материалы на основе металлов, армированных волокнами углерода и бора Так, композиционные материалы с алюминиевой Матрицей и борово- локном с плотностью р= 2,6.,.2,7 г/см имеют предел прочности при растяжении ав= 1100,..1200 МПа и модуль упругости Е= 220 .240 ГПа, Вели-чина их -удельной прочности ав/р= 4Ш.,.450 бодее чем в два раза превышает этот показатель для алюминиевых-сплавов, а диапазон температуры, при которой они сохраняют свой зсарактеристики, повышается до450**С. Кроме того, металлическая матрица в отличие от полимерной хорошо воспринимает сдвигающие нагрузки. Применение в конструкщш несущих поверхностей самолета композиционных материалов благодаря их высокой жесткости позволяет улучшить флаттерные характеристики, при зтом снижение массы тех элементов, где они используются, может достигйуть 40% и даже более. Широкое использование композиционных материалов, особенно на основе бороволокна, ограничивается их пока высокой стоимостью. При выборе материала конструкции следует также учитывать и изменение его прочности при повторных нагрузках. Таблица 2 Материал А г/см Ов.МПа , ObIp Е,ГПа Стеклопластики 1,85;..2,12 1400...1700 755 ,800 50,.,70 28,..35 Углепластики 1,28...1,5 1000...1200 780...800 160. 180 107,..123 Боропластики 2 1400 ,1800 Л00,..900 200...270 100. 135 Прочность всех материалов при повторных нагрузках существенно снижается. Это снижение происходит в разной степени доя различных, материалов, при этом оно будет тем больше, чем больше число нагружений и чем большей будет концентрация напряжений. Повторяемость нагрузок и их-величина зависят от назначения самолета, его летных характеристик и условий экснлуатации. Прочность конструкции при повторных нагрузках носит название усталостной прочности. Под усталостным разрушением материала понимают его разрушение в результате циклического воздействия напряжений. С ростом крейсерских, взлетных и посадочных скоростей увеличились динамические нагрузки конструкции самолета в полете, при взлете, посадке и рулежке. Увеличение высоты полета привело к росту избыточного давления в герметических кабинах, что также вызывает циклическое нагружение конструкции самолета. Для скоростных самолетов с реактивными дви-гателями необходимо учитывать акустическую усталость, а для сверхзвуковых самолетов из-за аэродинамического нагрева - усталость, связанную с появлением температурных напряжений, и термическую усталость. Предотвращение усталостных разрушений - одна из важнейших проблем в авиации. Повышение усталостной прочности конструкции может быть достигнуто несколькими способами. Наиболее эффективным способом яв-ляется уменьшение действующих напряжений в элементах конструкщш. Но использование этого способа приводит к значительному увеличению массы и применяется поэтому лишь для отдельных наиболее ответственных деталей. Другими эффективными способами повышения усталостной проч-. ности являются устранение концентраторов напряжений, ограничение скорости распространения трещин, создание конструкции с несколькими путями передачи нагрузок, правильней выбор материала конструкции. Широкое распространение для повышения усталостной прочности деталей получил метод упрочнения поверхностных слоев наклепом с помощью дробеструйной обработки. Значительно повышают усталостную прочность и защитные покрытия. В последние годы с появлением очень мощных турбореактивных двигателей шум высокой интенсивности стал причиной разрушения отдельных деталей самолета. Основным источником шума является высокое давление,. создаваемое турбулентностью воздушногсгпотока. Уровень шума возрастает с увеличением скорости полета. Проблема акустической усталости особенно важна для элементов и панелей конструкции, расположенных вблизи выхлопного сопла реактивных двигателей. Акустическая прочность у слоистых панелей обшивки с сотовым заполнителем выше, чем у эквива-летной однослойной обшивки. Детали, подверженные в процессе работы периодическому нагреву и охлаждешю, иногда разрушаются в результате термической усталости. На термическую усталость влияют главным образом коррозия, концентрация напряжений и структурные изменения материала при колебаниях температуры. От термической усталости могут разрушиться детали авиационных двигателей и некоторые детали конструкции самолета. Одним из эффективных способов повышения стойкости к термической усталости является защитное покрытие деталей. ГЛАВА 2 -ВНЕШНИЕ ФОРМЫ И НАГРУЗКИ КРЫЛА § 1. НАЗНАЧЕНИЕ КРЫЛА И ТРЕБОВАНИЯ К НЕМУ Крьшо предназначено для создания аэродинамической подъемной силы. Кроме этого основного назначения крьшо обеспечивает поперечную устойчивость и с помощью расположенных на нем элеронов поперечную управляемость. Крьшо снабжается механизацией, основным назначением которой является улучшение взлетнолосадочных характеристик самолета. Внутренний объем крыла часто используется для размещения топливных баков и некоторых агрегатов оборудования. На крьше могут размещаться двигатели, шасси, установки вооружения. Кроме общих требований (см. гл. 1) к крылу в соответствии с назначением предъявляются требования возможно меньшего сопротивления в полете, наибольшего приращения коэффициента подъемной силы при применении механизации и обеспечения характеристик устойчивости и управляемости на всех режимах полета. § 2. ВНЕШНИЕ ФОРМЫ КРЫЛА Аэродинамические, массовые и в определенной степени технологические характеристики крьша зав)1сят от его внешних форМ и геометрических параметров. Внешние формы крьша определяются формой в плане, формой поперечного сечения и формой в виде спереди. ФОРМА КРЫЛА В ПЛАНЕ По форме в плане (рис. 2.1) крылья можно разделить на прямоугольные (а), трапециевидные (б), стреловидные (в) и треугольные (г). Геометрическими параметрами, характеризующими форму в плане, являются площадь S, размах 1,-, корневая хорда bo, концевая хорда Ь, угол стреловидности по линии четвертей .хорд х- Кроме того, форма в плане определяется и относительными параметрами: удлинением X = 1/8 и сужением Г)=* = bo / Ьк. * - Большое влияние на характеристики крьша оказывает удлинение и сужение. С уменьшением удлинения при полете на дозвуковых скоростях возрастает сопротивление, самолета за счет индуктивного сопротивления где к - коэффициент, учитывающий влияние формы крьша в плане. На тяжелых и высотных дозвуковых самолетах, полет которых происходит на больших значениях Су , с целью снижения ; применяет крылья большого удлинения: Л = 8. . .12. Рис 2.1 Формы крыльев в плане  Линия 4 лорд

|

|||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |