|

|

|

|

Навигация

Популярное

|

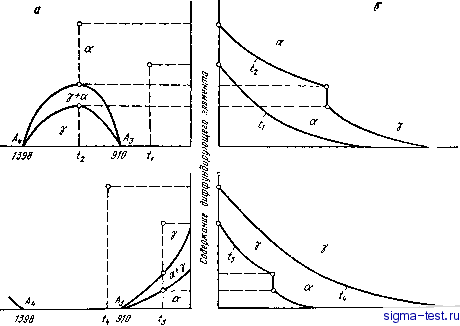

Публикации «Сигма-Тест» Химикотермическая обработка деталей [ 1 ] 2 3 4 5 6 7 8 9 10 11 12 13 Химикотермическая обработка деталей состоит из нагрева их до определенной температуры, выдержки при этой температуре в активных газовых, твердых или жидких средах и последующего охлаждения. При химико-термической обработке происходит изменение химического состава, структуры и свойств поверхности изделий. После некоторых видов химико-термической обработки для достижения более резкого изменения свойств поверхностных слоев изделий дополнительно проводят термическую обработку. Химико-термическую обработку производят главным образом с целью поверхностного упрочнения деталей машин и инструмента (повышаются поверхностная твердость. износостойкость, усталостная прочность, красностойкость, задиростойкость). В ряде случаев ее выполняют с целью противодействия влиянию на поверхность изделий внешних агрессивных сред при комнатной и повышенных температурах (повышаются устойчивость против коррозии, кислотостой-кость, жаростойкость и т. д.). В зависимости от состава внешней среды химико-термическая обработка может сопровождаться как обогащением, так и обеднением поверхностных слоев металлов и сплавов теми или иными элементами. В подавляющем большинстве случаев применяют виды химико-термической обработ-ца, основанные на поверхностном обогащении металлов и сплавов различными элементами. Химико-термическая обработка состоит из трех элементарных процессов: диссоциации вещества внешней активной среды, сопровождающейся распадом молекул (це способных в большинстве случаев внедряться в металл из-за больших размеров) на активные атомы (ионы); контактирования атомов диффундирующего элемента с поверхностью стального изделия и проникновения (растворения) их в решетку железа (абсорбция); диффузии атомов (ионов) насыщающего элемента в глубь металла. Основной величиной, определяющей скорость диффузии, является коэффициент диффузии D (см2/с), под которым понимают количество вещества, диффундирующего через единицу площади (1 см) в единицу времени (1 с) при перепаде концентрации, равном единице. Чем больше значение коэффициента диффузии Z), тем быстрее протекает процесс диффузии. Величина коэффициента диффузии зависит от температуры и концентрации. Температурная зависимость D определяется уравнением DDoexp-Q/RT, где Do - предэкспоненциальный множитель, величина которого определяется типом* кристаллической решетки металла растворителя; Q - энергия активации; R - газовая постоянная (-2). Чем больше величина энергии активации Q, тем меньше коэффициент диффузии D. Скорость гетеродиффузии при проникновении атомов насыщающего элемента в решетку железа неодинакова и зависит рт характера образующегося твердого раствора. При насыщении углеродом или азотом, образующими с железом твердые растворы внедрения, диффузия протекает легче, чем при насыщении металлами, образующими твердые растворы замещения. Поэтому при диффузионном насыщении металлами и кремнием (диффузионная металлизация) процесс ведут при более высокой температуре и, несмотря на это, получают меньшую толщину слоя, чем при насыщении азотом и особенно углеродом. Глубина проникновения зависит от температуры и продолжительности насыщения, а также от концентрации диффундирующего элемента на поверхности. С течением времени скорость увеличения толщины слоя непрерывно уменьшается. Толщина диффузи- онного слоя при прочих равных условиях тем больше, чем выше концентрация диффундирующего элемента на поверхности металла. Концентрация диффундирующего элемента на поверхности зависит от активности окружающей среды, обеспечивающей при--ок атомов этого элемента к поверхности, скорости диффузионных процессов, приводящих к отводу этих атомов в глубь металла, и состава обрабатываемого металла. Повышение температуры увеличивает скорость процесса диффузии. Поэтому толщина диффузионного слоя, образующегося заданный отрезок времени, сильно увеличивается с повышением температуры процесса. Природа первичных образований, фазовый состав и изменение концентрации по толщине диффузионного слоя могут быть описаны с помощью диаграммы состояния металл - растворитель - диффундирующий элемент. Рассмотрим это, используя диаграммы состояния железо-насыщающий элемент (Сг, А1, Ni, Мп и др.) (рис. Vni.l). При температуре ti (рис. Vni.l,a) диффузия протекает в решетке а, а при температуре h - в решетке y без фазовых превращений. Следовательно, при температзфе насыщения существуют только а- или у-твердые растворы, и концентрация диффундирующего элемента постепенно уменьшается от максимальной на поверхности до нуля на некоторой глубине (рис. Vni.1,6). При этом диффузионный слой в микроструктуре можно определить только по несколько большей его травимости. Насыщение при температурах tz и ts сопровождается фазовой перекристаллизацией при температуре диффузии. В случае диаграммы состояния с замкнутой областью Y-фазы (Fe-Сг; Fe-Si и др.) диффузия первоначально протекает в Y-фазе, а при достижении на поверхности предела растворимости происходит фазовая перекристаллизация у-а. Зародыши а-фазы от поверхности растут по направлению диффузии, образуя характерные столбчатые кристаллиты. При насыщении железа элементом, расширяющим область Y-фазы (Fe-Мп; Fe-Ni), диффузия сначала (при температуре ts) протекает в а-фазе, а при достижении предела растворимости образуется Y-фаза. Перекристаллизация также начинается на поверхности железа и распространяется вглубь с образованием столбчатых кристаллитов. Если при охлаждении происходит перекристалли-зация, столбчатые кристаллы могут исчезнуть. На границе раздела двух фаз (а и y) устанавливается перепад концентрации (см. рис. Vni.1,6), а в микроструктуре (после охлаждения) обнаруживается пограничная диффузионная линия. Двухфазные слои (a-fY) при температуре диффузии образовываться не могут. Они могут возникнуть лишь в результате превращений при охлаждении. При насыщении легированной стали при температуре диффузии могут возникнуть многофазные слои. При определении глубины диффузионного слоя, полученного при насыщении стали металлами, обычно указывают не полную глубину слоя с измененным составом, а только  Расстояние от лодерхности Температурв, °С Рис. VIILl Схема диаграмм состояния железо-диффундирующий элемент {а) и кривые изменения концентрации диффундирующего элемента по толщине диффузионного слоя (б) глубину ДО пограничной диффузионной линии между а- и у-фазами. Это объясняется тем, что трудно металлографически определить полную глубину диффузии и за граничной линией концентрация диффундирующего элемента сравнительно невелика и, следовательно, в этой части слоя не происходит заметного изменения свойств. В зависимости от применяемой активной среды и насыщающих элементов различают следующие виды химико-термической обработки: цементация (науглероживание), азотирование, высокотемпературная нитроде-ментация (азотонауглероживание, карбони-трирование), высокотемпературное цианирование (азотонауглероживание), борирова-ние, алитирование (алюминирование), хромирование, силицирование и др. 2. Цементация Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в соответствующей среде - карбюризаторе. Применяют цементацию для получения у деталей и инструмента высокой поверхностной твердости, износостойкости и повышенной усталостной прочности. Эти свойства достигаются обогащением поверхностного слоя стали углеродом до эвтектоидной или заэвтектоидной концентрации и последую- * В скобках даны наименования видов химико-термической обработки, рекомендуемые Институтом по стандартизации СЭВ. щей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Как правило, цементации подвергают детали из низкоуглеродистых сталей, у которых после цементации и закалки достигаются высокая твердость поверхности и вязкая сердцевина. Их состав, свойства и назначение приведены выше (см. гл. V). За техническую глубину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) зон; иногда принимают глубину до первых участков феррита. При содержании в стали не более 0,17% С глубина цементованного слоя составляет 15% от наименьшей толщины или диаметра цементуемого сечения. При содержании в стали более 0,17% С глубина слоя уменьшается до 5-9%. Для изделий, работающих на износ и не испытывающих больших удельных нагрузок, глубина цементованного слоя составляет 3-4% от наименьшей толщины или диаметра цементуемого изделия. Наиболее часто глубина цементованного слоя составляет 0,5-2,2 мм. Значительно реже детали цементируют на меньшую и большую глубину. Примером деталей, цементуемых на значительную глубину, являются кольца крупногабаритных подшипников качения (глубина цементованного слоя 6-10 мм) и звенья тяговых цепей ковшей шагающих экскаваторов (глубина цементованного слоя 5-8 мм). Глубину цементованного слоя

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |