|

|

|

|

Навигация

Популярное

|

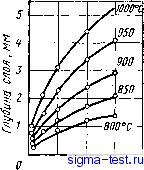

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13  10 20 30 Врем я J ч Рис. VIII 3 Влияние температуры на глубину цементованного слоя при различной продолжительности процесса Таблица Vlll.5 Глубина цементованного слоя при газовой цементации тельную затрату энергии на прогрев карбюризатора и ящиков; длительность процесса и сложность его регулирования; невозможность непосредственной закалки после цементации и др. Однако универсальность и простота этого метода обусловливают широкое применение цементации в твердом карбюризаторе при мелкосерийном производстве (например, на ремонтных предприятиях). При массовом производстве чаще применяют газовую цементацию. Газовая цементация При газовой цементации изделия нагревают в газовой атмосфере, содержащей СН4, СО, Но, СО2, Н2О, N2. Науглероживание стали происходит в основном из-за реакции распада окиси углерода? и метана при температуре цементации. Применение газовой

Примечание. Продолжительность выдержки отсчитывается с момента достижения цементируемыми изделиями заданной температуры. Таблица VIII.6 Средние значения скорости газовой цементация при различной температуре

цементации уменьшает длительность процесса для получения заданной глубины слоя, позволяет механизировать и автоматизировать процесс и упростить последующую термическую обработку. При газовой цементации можно автоматически регулировать состав цементующей газовой среды для обеспечения заданной концентрации углерода на поверхности цементованного слоя. Влияние температуры и продолжительности выдержки на глубину цементованного слоя при газовой цементации показано в табл. VIII.5, а скорость газовой цементации при различных температурах - в табл. VIII.6. Газовую цементацию обычно проводят в шахтных (муфельных и безмуфельных) и методических (безмуфельных) печах; иногда применяют специальные агрегаты. Техническая характеристика ряда печей, применяемых для газовой цементации, представлена в табл. VIII.7 и VIII.8. Другие способы цементации В редких случаях, в основном для мелких деталей, применяют цементацию в жидкой ванне. Ее осуществляют в ваннах, техническая характеристика которых представлена в табл. VIII.9. Иногда, при индивидуальном производстве, цементацию производят при помощи специальных паст путем обмазки ими участков, подлежащих цементации. В табл. VIII. 10 приведены составы этих паст. Все составляющие части паст необходимо превратить в порошок, затем перемешать и развести разжижителями. Для получения цементованного слоя глубиной 1-1,5 мм на поверхность изделия кистью наносят слой пасты толщиной 3-4 мм; слой пасты можно наносить и окунанием детали. После затвердевания пасты изделия упаковывают в ящики и закрывают крышками; зазоры обмазывают смесью огнеупорной глины с песком. Процесс цементации осуществляют при температуре 930-950° С в течение 2-4 ч. Виды брака при цементации и способы его устранения указаны в табл. VIII.l 1. Термическая обработка цементованных изделий Окончательные свойства цементованные изделия приобретают в результате термической обработки, выполняемой после цементации. Эта обработка необходима для исправления структуры, а нередко и измельчения зерна сердцевины и цементованного слоя; получения высокой твердости цементованного слоя и хороших механических свойств сердцевины; устранения в цементованном слое карбидной сетки, возникающей при пересыщении его углеродом. В результате термической обработки (различные варианты закалки и низкий отпуск при 160- 180° С в течение 1-2 Ч) поверхностный слой приобретает структуру мартенсита или мартенсита с небольшим количеством избыточных карбидов в виде глобулей. Твердость слоя для углеродистой стали HRC 60-64 и для легированной стали HRC56-61. Снижение твердости поверхности в легированных сталях связано с повышенным количеством остаточного аустенита. Структура сердцевины зависит от состава обрабатываемой стали и режима закалки. Сердцевина деталей из углеродистой стали состоит из феррита и перлита, а деталей из легированных сталей - из феррита и мартенсита (при закалке с температур ниже Acz стали сердцевины изделий) или из малоуглеродистого мартенсита (при закалке с температуры выше Лсз). Низкоуглеродистый мартенсит обеспечивает высокую прочность и достаточную вязкость сердцевины. Твердость сердцевины из углеродистых сталей HRC20-25, а из легированных HRC25-40. В зависимости от назначения деталей и требований, предъявляемых к поверхностному слою, применяют ряд способовЧерми-ческой обработки деталей после цементадии (табл. VIII.12). Основными из них являются: 1. Закалка с цементационного нагрева. Применяется для неответственных деталей, основное требование к которым - высокая Таблица VIII.7 Техническая характеристика шахтных электропечей для газовой цементации

примечание. Расшифровка обозначения печей типа СШЦМ производится следующим образом: С - нагрев сопротивлением; Ш - шахтная электропечь; Ц - цементационная; М - муфельная; цифры в числителе - размеры рабочего пространства (диаметр, высота), дм; цифры в знаменателе - рабочая температура, в сотнях С; буква и цифра в знаменателе - исполнение и шифр организации-разработчика. Таблица Vni.8 Техническая характеристика камерных агрегатов с защитной атмосферой

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |