|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 Таблица Vlll.ie Режимы азотирования некоторых деталей машин

Примечание. Числитель - первая ступень азотирования, знаменатель - вторая. Таблица Vlll.n Средняя скорость азотирования в зависимости от температуры процесса и глубины слоя

рованного слоя. Оптимальные режимы выбирают так, чтобы получить беспористый слой, максимально насыщенный азотом при минимальной его хрупкости (рис. VII1.8). Иногда для антикоррозионного азотирования используют режимы, представленные в табл. VIII. 18. Оборудование для азотирования Техническая характеристика электропечей периодического действия, в которых обычно производят азотирование, представлена Q табл. VIII.19. Азотироэание целесообразна осуществлять и в печи с передвижной нагревательной камерой и двумя контейнерами (рис. VIII.9). Нагрев контейнеров в этих печах ведется попеременно: в то время как один контейнер охлаждается, другой нагревается. П©чь имеет три основных узла: передвижную камеру i, стенд 2 и контейнер 3. Каркас передвижной камеры сварной из листового й профильного проката. Он состоит из ряда П-образных рам, соединенных продольными швеллерами. Внизу эти рамы связаны с балками, на которых крепятся катки, В торцах печи расположены дверцы, щ которых смонтированы нагреватели с выводами. Дверцы снабжены двумя ножами, ©ходящими в песочный затвор, один т которых расположен под дверным проемом, а вто- o,s\ f 0,2 0,1 Щ500 I %.J,03 Ч Й I f 0,07 8 10 0 Z Содержание эрементаё, %

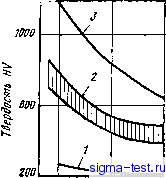

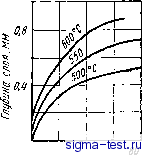

Z 6 8 W Содержание меменшЗ, % Рис. VIII.5. Влияние легирующих элементов на общую глубину азотированного слоя (а), глубину распространения е- и (е+7)-фаз (б) и твердость азотированного слоя (а) (азотйрааа 1в яри 650° С в течение 24 ч)  50Q т Ш Рйс. VII 1.6. Зависимость твердости азотированного слоя от температуры процесса (продолжительность азотирования 48 ч): I - углеродистые стали (40, 45 и др.); 2 -легированные конструкционные стали (40Х, 18Х2Н4ВА, 20ХГНМ и др.); 3-сталь 38Х2МЮА  д 40 время уЧ Рис, VUI-7. Изменение глубины азотированного слоя в зависимости QT температуры и продолжительности процесса  1 Z 2,5 Продолжительность Выдержки, ч Рнс. VIII.8. Оптимальные режимы антикоррозионного азотирования: / - область пористых коррозионнонестойких слоев; -область коррозионностойких слоев; JJI-Q6 ласть хрупких сдоев Таблица VIII.IS Режимы антикоррозионного азотирования Группа стали Азотируемые детали Режи1у1 азотирования температура, PC продолжительность, мин степень диссоциации аммиака, % охлаждение Низко- И сред-неуглероди-стая * Высокоуглеродистая и низколегированная Тяги, штыри, болты, вентили, мелкие детали приборов и аппаратов, резаки, сварочные горелки, детали арматуры паровых котлов и др. Шестерни, валики, золотники, оси, гайки, болты, штифты и т. д. 600*2 770- 850*4 60-120 45-90 15-30 5-10 35-50 45-65 55-75 75-80 С печью, в воде, в масле или в муфеле, извлеченном из печи *з В масле или воде (в 3aBHCHM0CtH от марки стали) * Среднеуглеродистые стали перед азотированием обычно подвергают улучшению, поэтому тем-пература азотирования не должна превышать 650 С *2 При повышении температуры продолжительность выдержки уменьшают. * Для повышения вязкости азотированного слоя желательно быстрое охлаждение. ** Температура нагрева совпадает с температурой нагрева под закалку стали. Азотирование происходит в период иагрева изделия под закалку и в процессе выдержки. Таблица VIII.19 Техническая характеристика электропечей сопротивления периодического действия для газового азотирования

Примечание. Расшифровка обозначений типов печей производится следующим образом: с - нагрев сопротивлением; Ш - шахтная; И - камерная; А - предназначена для азотирования; цифры в числителе - размерь? рабочего пространства (диаметр, высота или ширина, длина, высота), дм; цифра в знаменателе - рабочая температура, в сотнях С; цифры и буквы в знаменателе- исполнение и шифр организации-разработчика. Печи этого типа поставляет Южно-Уральский завод электротермического оборудования. рой - на стенде. Подъем дверец осуществляется вручную с помощью рукоятки, находящейся сбоку пЬчи. Передвижение камеры осуществляется механизмом, передающим вращающий момент каткам через ряд звеньев. Нагреватели подвешены на крючках на обеих стенках и дверцах. Над печью напротив дверец установлены экраны для защиты от теплового излучения во время поднятия дверцы конструкций и оборудования, расположенных под камерой. Контейнер представляет собой конструкцию из листовой стали. Он устанавливается на основание, имеющее желоба, заполненные песком. В желоба входят кромки контейнера, образуя песочный затвор. На основание устанавливается решетка, на которую загружаются детали. В основании контейнера имеются две воронки, в которых происходит предварительный подогрев аммиака. Через воронки проходят валы вентиляторов. Мощность печи 100 кВт. Мак-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |