|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 около 5%, обычном для большинства а-сплавов, гидридная фаза появляется, если содержание водорода превышает 0,01 %. В том же направлении, хотя и в меньшей степени,действуют олово и цирконий. Следствием этого, является то, что у алюминийсодержа-щих сплавов ударная вязкость снижается при более высоком содержании водорода, чем у нелегированного титана. Так, ударная вязкость титана резко снижается при 0,006-0,007% водорода, у сплава титана с 5% алюминия - при 0,018% водорода, а у сплава с 7% алюминия - при 0,03% водорода. Тем не менее, нельзя преуменьшать вредность влияния водорода в а-сплавах титана, ориентируясь на приведенные выше данные, так как при длительном пребывании металла под нагрузкой возможно охрупчивание и выделение гидридов. Так, при испытании сплава титана с 5% алюминия на длительную прочность были получены следующие результаты. Содержание Н, % . Время испытаний, ч 15 в надрезе, % 0,002 0,015 0,03 0,045 221,2 213,5 111,1 177,2 Не разрушились 3,6 3,5 Из Приведенных данных следует, что длительная пластичность сплава с повышенным содержанием водорода резко снижается. При этом весьма важным является то, что, хотя образцы с содержанием водорода 0,015% не разрушились, в них при металлографических исследованиях зоны надреза обнаружено выделение гидридов. Следовательно, такой металл после длительных эксплуатационных нагрузок, а в сварных конструкциях и от действия сварочных и реактивных напряжений, мОжет переходить в хрупкое состояние. Действительно, склонность к растрескиванию титановых сплавов, содержащих алюминий, олово, медь, обнаруживается при содержании водорода >0,01%. Кроме этого, необходимо учитывать, что в а-сплавах титана так же, как и в нелегированном титане, на крупнозернистой структуре безопасное содержание водорода значительно меньше, чем у металла с мелкозернистой структурой. Таким образом, фактически безопасные пределы содержания водорода в сплавах по сравнению с титаном не должны быть больше чем в 1,2-1,5 раза. Важное значение имеет явление естественного старения на-водороженного титана. В закаленном (400° С) титане ударная вязкость при различном содержании водорода находится на более высоком уровне, чем после медленного охлаждения. Однако длительная выдержка при комнатной температуре приводит к закономерному снижению ударной вязкости закаленного титана до уровня медленно охлажденного. Отсюда следует, что при изготовлении полуфабрикатов малой толщины (тонкие листы, трубы и т. п.), охлаждающихся после горячей прокатки, термообработки или травления в горячем-щелочном расплаве с большой скоростью, наводороживание может быть не обнаружено при оценке качества металла по обычным механическим свойствам. Вредные последствия наводороживания выявятся лишь по прошествии длительного времени. Подобное явление свойственно и а-сплавам титана. Пределы безопасного содержания водорода существенно расширяются при легировании Р-стабилизаторами за счеттого, что растворимость водорода в р-фазе Таблица 31. Нормы содержания, водорода в сплавах титана больше, чем в а-твердых растворах. Изменяются и формы водородного охрупчивания. Всесторонние исследования позволили авторам работы [43] рекомендовать следующие нормы содержания водорода в разных сплавах (табл. 31). Авторами указанной работы отмечается, что ведомство ВВС США для всех а -- р-сплавов, несмотря на малую склонность к охруп-чиванию, установило предельное содержание водорода 0,0125%. Если учесть, что на склонность к водородному охрупчи-ванию, в частности переходу а-сплавов в хладноломкое состояние, большое влияние оказывают структура, содержание примесей, длительно действующие напряжения, а в сварных швах, кроме того, возможно перераспределение водорода из-за градиента температур, то указанные в таблице предель* ные содержания водорода следует считать завышенными. Для а-сплавов, используемых в виде крупногабаритных полуфабрикатов в сложных сварных конструкциях, подвергающихся / длительным статическим и циклическим нагрузкам, содержание водорода должно быть ограничено до 0,008%. При этом полностью гарантируется отсутствие всех видов водородного охрупчивания. Таким образом, титан и его сплавы по своей природе нехладноломкие материалы. Хладноломкость титановых а- и а -f р-сплавов - частный случай, обусловленный специфическим влиянием водорода. Хладноломкость р-сплавов. В отличие от титана, а- и а -j-p-сплавов на его основе склонность к хладноломкости р-сплавов

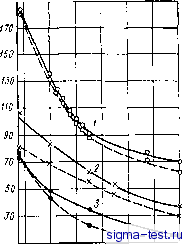

является их природным свойством и в общем виде подобна хладноломкости иных металлов с ОЦК-решеткой. На рис. 53 (по данным О. С. Беловой и авторов) приведена температурная зависимость прочностных свойств р-сплава титана типа американского сплава B-120VCA, долегированного 2,5Мо и l,5Zr. Сплав выплавлялся на высокочистых шихтовых материалах, прокатывался в листы толщиной 30 мм и затем закаливался с 900° С (выдержка перед закалкой 1 ч). Микроструктура листов после такой обработки представляла собой крупные полиэдрические зерна, свободные от каких-либо выделений и признаков ранних стадий распада. На этом же рисунке показана зависимость прочностных свойств от температуры испытания для малоуглеродистого железа и а-сплава титана. а ,кгс и/си 40  32 24

t.°c 60 т 220 iucn.C Рис. 53. Температурная зависимость Рис. 54. Зависимость ударной вязкости ав, Он и (Jo,2 у Р-сплава (/), а-спла- Р-сплава от температуры: - - глад-ва (2) и железа (5) кие; О - О - надрезанные образцы При понижении температуры прочность р-сплава титана резко увеличивается, а разрыв между пределом текучести и временным сопротивлением сокращается так же, как и у железа. Ударная вязкость р-сплава при комнатной и повышенных температурах имеет весьма высокие значения - 24-35 кгс-м/см. Однако при снижении температуры испытания ударная вязкость р-сплава так же, как у железа, интенсивно уменьшается и при -100° С составляет 2-4 кгс-м/см. У а-сплава ударная вязкость находится на меньшем уровне, но при понижении температуры уменьшается плавно и при (-100)-(-180)° Ссущественно выше, чем у р-сплаВа и железа. Порог хладноломкости у ОЦК-металлов наиболее явно выражается при испытании на ударный изгиб гладких образцов. Подобное явление наблюдается и у р-сплавов титана. Как видно из рис. 54, при испытании гладких образцов в интервале температур (-60)-н(-100)° С имеет место значительный разброс данных (от 4 до 34 кгс-м/см), а ниже-100° С все образцы разрушаются хрупко Введение надреза смещает порог хрупкости в сторону а ,кгс м/см 32 24 16 8 О

140 60 20 100 180 260 t.T. ii li Г =4 Рис. 55. Порог хрупкости Р-сплава, определяемый по виду излома (X - X), величине а, (о - О) и пластичности по Штрибеку ( - ) повышенных температур и расширяет интервал температур, в пределах которого происходит снижение ударной вязкости. Увеличение скорости испытания приводит к значительному снижению пластичности при растяжении, особенно при низких температурах испытания. Переход от статического растяжения гладких образцов (1,5 мм/мин) к динамическому (5500 мм/с) сопровождается уменьшением относительного сужения почти в 2 раза при комнатной температуре и примерно в 10 раз при -60° С. При понижении температуры испытания происходит изменение вида излома: от вязкого к кристаллическому. Первые фасетки, появляющиеся при -10° С, имеют размытые очертания и неровную, испещренную линиями поверхность, свидетельствующую о весьма значительной предшествующей деформации. С понижением температуры испытания фасетки становятся резко очерченными, с ровной, без следов деформации, поверхностью. Форма фасеток соответствует форме полиэдрических зерен. Появление фасеток сопровождается падением до нуля пластичности при разрушении, определяемой по Штрибеку (рис. 55). Более детальные исследования строения излома образцов р-сплава, испытанных при -180° С [114], показали, что начальные стадии разрушения характеризуются чертами хрупкого излома - прямолинейностью, отсутствием вокруг трещин следов скольжения и т. п. Трещины проходят по телу зерен, а не по их границам. Такой характер микроструктуры в районе разрушения дает основание считать, что оно происходит путем отрыва по отдельным кристаллографическим плоскостям. Тонкое строение поверхности фасеток подобно строению фасеток в таких металлах, как кремнистое железо, вольфрам и т. п. В частности, характерны такие детали, как рыбья кость , веероподобные рисунки, прямолинейные линии - ступеньки, направленные друг к другу под определенным углом, а при низких температурах испытания - совершенно гладкие поверхности. При электронно-микроскопическом исследовании было установлено, что трещина отрыва распространяется не по одной плоскости, а по ряду плоскостей спайности. При этом отрыву предшествует некоторая пластическая деформация, обнаруживаемая во всех случаях в виде гребешков , язычков и тому подобных признаков вязкого поведения материала в субмикроскопических объемах. Анализ фрактограмм с большого количества фасеток показал, что плоскость фасетки близко совпадает с плоскостью (001), являющейся в ОЦК-металлах плоскостью отрыва. Направление прямолинейных параллельных ступенек на поверхности фасеток совпадает с направлениями [010] или [100], т. е. с ребрами куба. Не вдаваясь в дальнейшую детализацию процесса хрупкого разрушения, отметим, что общие закономерности перехода от вязкого к кристаллическому излому в р-сплавах титана и других ОЦК-металлах практически одинаковы, а содержание кристаллической составляющей в изломе является объективной характеристикой перехода в хрупкое состояние. Действительно, первые признаки кристаллической составляющей обнаруживаются при -10° С, а при -50° С их количество составляет --50%. Как следует из табл. 32, дальнейшее незначи- Т а б л и ц а 32. Зависимость работы разрушения Р-сплава при статическом изгибе от температуры испытания

тельное снижение температуры испытания приводит к хрупкому разрушению при статическом изгибе надрезанных образцов. Так же как и у сталей, критическая температура хрупкости р-сплавов титана существенно повышается при увеличении размеров образца, В частности, при переходе от образцов сечением 5 X 5 мм к образцам сечением 20 X 20 мм критическая температура по виду излома повышается от -70 до -50° С, а первые признаки фасеток в крупных образцах обнаруживаются при +10° С, в то врем [ как на мал ix образцах - при -10° С. р-сплавы титана исключительно чувствительны к содержанию примесей. Однако ударная вязкость и критическая температура хрупкости существенно изменяются: ударная вязкость от 15-18 до 25-30 кгс-м/см*, а критическая температура хрупкости по срыву на диаграмме от -20 до -70° С. В этом же направлении действуют процессы распада р-твердых растворов. При наличии явных признаков распада, возникающих в результате медленного охлаждения соответствующего скорости охлаждения с 900° С листа толщиной 30 мм на воздухе, а р-сплава уменьшается до 6 кгс-м/см, а критическая температура хрупкости повышается до 120° С и даже до 300° С. Значительное влияние на склонность р-сплавов к хрупким разрушениям оказывает и наклеп. В результате наклепа на 20% критическая температура хрупкости повышается с -70 до -45° С. Таким образом, общие закономерности охрупчивания р-сплавов титана в области низких температур полностью аналогичны закономерностям хладноломкости сталей и других металлов с ОЦК-решеткой. 5. Оссбеннссти пслзучести титановых сплавов Низкотемпературная ползучесть. Известно, что целому ряду конструкционных материалов (медь, алюминий и т. п.) свойственна ползучесть при низких температурах, т. е. при температурах ниже (0,15-н0,2) Тпд. Ползучесть и связанная с ней временная зависимость прочности при низких температурах обнаружены и у более тугоплавких металлов, в частности у железа [62]. В этом отношении склонность титана к ползучести при комнатной температуре, установленная еще в 50-х годах, не является каким-то специфическим- его свойством. Однако из-за деформационного старения в железе и сплавах на его основе ползучесть при комнатной температуре не проявляется, а если и проявляется, то при напряжениях между Оо,2 и Оз. Практически вопрос о ползучести железных сплавов приобретает серьезное значение при температурах выше 300° С. У титана ползучесть при низких температурах выражена более явно. При применении высокочувствительной аппаратуры ползучесть и последействие обнаруживаются даже при а = 0,1сто2 (температура -50° С, длительность нагружения 200 ч) [122/.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |