|

|

|

|

Навигация

Популярное

|

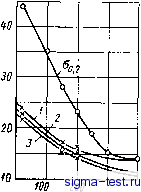

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 Жак следует из рис. о/, резкое возрастание о при оои v.. у титана и а-сплавов наблюдается при а (0,8-т-0,9) 03, т. е. при напряжениях либо равных, либо более высоких, чем 0о,2-Кроме этого, скорость ползучести на установившемся участке при одинаковых относительных напряжениях в области средних температур значительно меньше, чем при нормальной температуре (рис. 58). В результате этого условный предел ползучести даже на базе 100 ООО ч оказывается близким к (рис. 59). Важной особенностью среднетемпературной ползучести титановых сплавов  5)б,кгс/т 300 fo т 200 3001, с Рис. 59. Зависимость предела текучести (О -О) и пределов ползучести(Х-Х)титана(а)исплаваТ1-ЗА1-2Zr (б) от температуры; предел ползучести; / - 1% за 10 ООО ч, 2 - 1% за 50 ООО ч, 3 - 1% за 100 ООО ч является то, что основной вклад в общую деформацию вносит ползучесть на начальном участке. Это обстоятельство, ощутимое и при нормальной температуре, в области средних температур выражено еще более контрастно. Поэтому применение таких технологических мероприятий, как предварительная опрессоцка, наклеп, поверхностная пластическая обработка деталей и т. п., исчерпывающих б является весьма эффективным средством повышения стабильности размеров деталей и узлов. Ранее уже отмечалось, что в области средних температур легирование, сопровождающееся образованием неоднородных твердых растворов или двухфазных сплавов, приводит к увеличению разрыва между 00,2 и Og, Oog и S, т. е. увеличивает способность к деформационному упрочнению. & соответствии с этим у сплавов, содержащих такие элементы, как алюминий и олово, и у двухфазных а + р-сплавов сопротивление ползучести значительно выше, чем у нелегированного титана. Так, при 350° С у титана марки ВТ1-1 0}%ддц = 0,6503, а у сплавов Т1~А1 и Ti-А1-Zr i-m, = (0,8-0,85) 03 (рис. 60). Так же, как и при нормальной температуре, в области средних температур титан, а- и а + р-сплавы не охрупчиваются под напряжением и временная зависимость прочности определяется исчерпанием запаса пластичности в процессе ползучести. В связи с этим предел длительной прочности, выраженный в относительных единицах, повышается при средних температурах в такой же мере, как и относительный предел ползучести (рис. 61). Таким образом, одной из характерных особенностей титановых сплавов является то, что предел ползучести, предел длительной прочности (а также и предел релаксации) по отношению к пределу б/б, f.O 0,1 0,6 too 200 300 i,°C Рис. 60. Зависимость отношения предела ползучести (за 10 ООО ч, 1%) к пределу прочности от температуры: о -О-сплав Ti- 3Al-2Zr; x-X-Ti-5AI и Д-Д -ВТ1-1

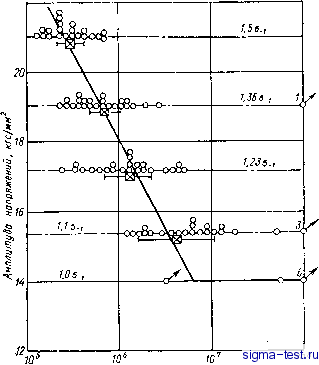

200 300 Ш 500 fC Рис. 61. Зависимость отношения предела длительно!! прочности к временному сопротивлению сплавов титана от температуры текучести или временному сопротивлению повышаются при переходе от низких к средним температурам. У всех конструкционных сплавов при практически достижимых базах испытаний указанные характеристики близки или выше 00,2- В отношении причин указанного явления существуют различные мнения. Согласно одному из них в области средних температур имеет место особое внутриструктурное явление типа деформационного старения в стали и других ОЦК-металлах. В последние годы развиваются представления о смене основного механизма пластической деформации при переходе из одной температурной области в другую. В частности, по мнению автора работы [140] граница между низкотемпературной и среднетемпературной областями для титана соответствует 130° С Анализ указанных гипотез не входит в задачу настоящей книги. Следует только отметить, что и в том и другом случаях очередное изменение механики деформирования должно быть при (0,Зн-0,4) Tj,. при которой резко увеличивается диффузионная подвижность атомов основного металла и легирующих элементов. Ползучесть при высоких температурах. В области высоких температур ползучесть титана осуществляется так же, как и у дру- гих металлов при температурах выше (0,4h-0,5)Ti,. Если при низких и средних температурах существуют диапазоны напряжений, в пределах которых ползучесть практически отсутствует, а при более высоких напряжениях скорость ползучести имеет затухающий характер, то при температурах выше 400-450° С ползучесть наблюдается и при весьма низких напряжениях (0,1-0,15) Оо,2, скорость ползучести не затухает, а ее величина имеет степенную зависимость от напряжения. Из работ Шерби, МакЛина и др. известно, что скорость ползучести металлов в указанных температурных условиях существенно зависит от таких констант металла, как модуль упругости и скорость самодиффузии. Характеристики упругости титана существенно меньше, а диффузионная подвижность атомов выше, чем, например, у никеля, железа и ряда других металлов, поэтому он не может рассматриваться как жаропрочный материал. Тем не менее при температурах, ненамного превышающих 0,4Г л ~ до 600-650° С, и относительно небольших продолжительностях нагружения - от секундных до 100 возможно получение сплавов с достаточно высокой жаропрочностью. р-фаза в титановых сплавах при высоких температурах обладает меньшим сопротивлением деформации, чем твердыерастворы на основе а-титана. Поэтому двухфазные а + р-сплавы, высокопрочные при низких и средних температурах, не пригодны для эксплуатации при высоких температурах. Согласно данным [39] при 500° С у сплава ВТЗ-1 предел ползучести на базе 100 ч и деформации 0,2% составляет примерно 3 кгс/мм, а у сплава ВТ6С - около 2 кгс/мм. Существенное уменьшение скорости ползучести наблюдается при легировании такими элементами, как А1, Sn, Zr, а также интерметаллидобразующими элементами типа Si, В, Сг и т. п. Сплавы, содержащие указанные элементы, при 500° С имеют 0° = 7; 10 и даже 15 кгс/мм (сплавы марок АТЗ, АТ4, и АТ6 соответственно). Согласно данным [115], oJJ, равный 28 кгc/мм обеспечивается у сплава Ti-5А1-5Sn-2Zr-0,8Мо- 0,5Si при температуре -580° С, у сплава Ti-5А1-6Sn-2Zr- 0,8Мо-0,25Si при~550°С и т. п. Наилучший результат был получен на сплаве Ti-5А1-5Sn-2Zr-(2-3) Мо-0,5Si, у которого при 538° С остаточная деформация не превышала 0,27% при напряжении 38,5 кгсАмм и продолжительности испытания 96 ч. Сплавы такого типа пока не нашли широкого применения ни за рубежом, ни в СССР, однако из приведенных данных следует, что на основе титана возможно создание достаточно жаропрочных сплавов. Следует отметить, что титановые сплавы обладают качеством, выгодно отличающим их от ряда других материалов, а именно- ростом пластичности при увеличении продолжительности испытаний. Известно, что у большинства жаропрочных материалов уменьшению напряжений и увеличению длительности испытаний соответствует уменьшение пластичности в связи с активизацией меж- зеренного разрушения. У титановых сплавов, как было показано ранее на примере сплава Ti-6А1, межзеренное разрушение в области высоких температур имеет место при активном растяжении, но уменьшается при увеличении длительности испытаний. В соответствии с этим длительная пластичность оказывается выше, чем кратковременная. Аналогичные данные были получены в работе [83] на сплаве 0Т4. Пластичность этого сплава тем больше, чем больше продолжительность испытания. Особенно ярко эта особенность проявляется с переходом из области средних в область высоких температур (от 400 к 550° С). В частности, при 550° С при испытании под напряжением 14-15 кгс/мм к моменту разрушения б составило 60--70%, под напряжением 5-6,5 кгс/мм - около 130%. Таким образом, а- и а + р-сплавы обладают высокой длительной пластичностью в области высоких температур, что исключает возможность преждевременных разрушений при длительном нагружении и позволяет уверенно прогнозировать долговечность по известным значениям скорости ползучести и запаса пластичности, определенному при кратковременных испытаниях. ГЛАВА IV. УСТАЛОСТНАЯ ПРОЧНОСТЬ СПЛАВОВ ТИТАНА 1. Основные заксномернссти усталссти титана Существование предела усталости. Принципиальные особенности усталости металлов можно выявить по характеру кривой усталости в координатах:амплитуда напряжения Од- логарифм числа циклов до разрушения Ig N (кривые Веллера). По современным представлениям [31, 101] в общем случае для металлов в зависимости от уровня амплитуды напряжений можно выделить два главных участка на кривой усталости (не считая переходной области и области отсутствия разрушений): область малоцикловой усталости (квазистатическое разрушение) и область чистой или многоцикловой усталости. Резкий перелом кривой усталости при переходе от малоцикловой области в область чистой усталости и малый наклон кривой на втором участке для большинства сталей оценивался как существование физического передела усталости , т. е. такого циклического напряжения, ниже которого практически невозможно разрушить материал. Трудностью изучения усталостных кривых является чрезвычайно большой разброс циклической долговечности - нечеткое выявление хода кривой; поэтому для детального изучения характера кривой наиболее правильно сделать статистический анализ экспериментальных данных, как это и было сделано для титановых сплавов [77, 100]. Был изучен закон распределения циклической долговечности на заданных уровнях амплитуды долговечности. На достаточно большом количестве экспериментального материала было показано существование логарифмически нормального закона распределения значений долговечности титановых сплавов при заданных циклических напряжениях, составляющих 1,1- 1,5 от установленного предела усталости на базе 10-10*- 10-10 циклов. Изображение распределения циклической долговечности х - = \g N па вероятностной бумаге, показанное на рис. 62, свидетель- i< 90 70 Э  Число циктв Ni или Ni -Нд Рис. 62. Распределение циклической долговечности на вероятностной бумаге без учета (/) и с учетом порога чувствительности (2): О-О -p = f{Ni)- х-Х - р = f {Ni - Nos) ствует о близком к нормальному распределению Ig iV и о существовании при малых долговечностях порога чувствительности по циклам титана: по мере уменьшения вероятности разрушения экспериментальные точки отклоняются от прямой и располагаются на некоторой кривой, приближающейся к вертикали. Согласно методике, принятой для определения величины порога чувствительности [81], можно принять порог чувствительности для данного случая /Vos = 3 -10*. При числе циклов менее N вероятность поломки ничтожно мала и ее следует считать невозможной. Закон распределения величины Xi = \g {N - Ыд) описывается нормальной функцией гораздо лучше, чем х = \g N {в координатах рис. 62 экспериментальные точки ложатся на прямую линию). Следует отметить, что несмотря на то, что факт существования порога чувствительности по циклам у титана является несомненным, учет его при вычислении статистических характеристик не является, по нашему мнению, обязательным. Неоднократные про-  N. циклы Рис. 63. Кривая усталости технически чистого титана при большом количестве испытаний на каждом уровне напряжений: I--I - средние значения и доверительные интервалы значений N (цифры у экспериментальных точек указывают на количество неразрушенных образцов на базе 10*) верки показали, что учет величины не вносит заметных уточнений в результаты вычислений, так как величина Ng получается очень малой по сравнению с величиной средней циклической долго-вечности N, которая определяется как антилогарифм Ig N. Неоднократная экспериментальная проверка показывает, что для титановых сплавов распределение х = \g N очень близко к нормальному для технически чистого титана и для его сплавов, для гладких и для надрезанных образцов (или образцов с другим концентратором, например с отверстием). Установление нормального

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |