|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [ 28 ] 29 30 31 32 33 34 35 36 37 38 39 40 41 НОСТИ и долговечности при понижении температуры и снижение - при повышении температуры. Повышение температуры испытания титана приводит к изменению наклона кривых ограниченной долговечности (увеличения их крутизны). Эта закономерность объясняется уменьшением физического упрочнения и увеличением 18.0

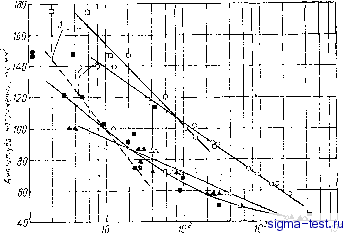

Рис. 78. Кривые малоцикловой усталости (жесткое нагружение) сплава типа ВТ6: / - общая деформация цикла; 2 - пластическая деформация цикла -О--испытание прн 20° С; -д- - испытание при 148° С, -□--испытание при 315° С, -X--испытание в 3%-иом растворе NaCl (20° С) 10 10 10 10 Число ииктЬ до появления треишт вероятности поперечного скольжения. Специальные исследования [47,84] показали, что при всех температурах испытания от -196 до 450° С при числе циклов до 10-10* у титановых сплавов происходит квазистатическое разрушение, сопровождающееся большой пластической деформацией. Чаще всего с понижением темпе- -. I. Рис. 79. Влияние температуры на отношение условного предела выносливости af , (при iV=10) к пределу текучести прн той же температуре (о 2)

-200 О 200 400 600 800 С. С ратуры переход от квазистатического разрушения к усталостному смещается в область более низких долговечностей. Влияние предела прочности и концентрации напряжений на малоцикловую усталость титановых сплавов ВТ8 и ВТ9 было исследовано [36] при повторно-статическом растяжении на установке с частотой 14 цикл/мин. Определение условного предела долговечности велось на базе 10* циклов на гладких и надрезанных (а == 4 Ч-6) цилиндрических образцах; металл образцов проходил различные режимы термической и термомеханической обработки. Было выявлено, что изменение прочности сплавов от 105 до 157 кгс/мм* приводит к изменению условного предела малоцикловой прочности от 91 до 98,5 кгс/мм*, т. е. меньшее, чем повышение статической прочности. На надрезанных образцах такое же повышение статической прочности привело к снижению малоцикловой прочности с 40 до 29 кгс/мм*. Предел ограниченной выносливости сплава ВТЗ-1 (частота нагружения 3 цикл/мин, база испытания 5-10 циклов), определенный на гладких образцах, оказался равным 91,5 кгс/мм* (95% величины предела текучести). На надрезанных образцах малоцикловая прочность оказалась 53,5 кгс/мм*. Наибольшую чувствительность к надрезу при малоцикловых испытаниях титановые сплавы показывают при базе испытания 100-1000 циклов или при напряжениях 70-80% от предела текучести. Если при многоцикловых испытаниях, по многочисленным оценкам, титановые сплавы имеют чувствительность к концентраторам такую же, как стали одного с ними уровня прочности, то при малоцикловом нагружении титановые сплавы, особенно высокопрочные, имеют заметно боль- зам напряжений. Как пока-93], при испытании на воз- шую чувствительность к концентрато: зали предварительные исследования духе структурное состояние и термическая обработка титановых сплавов слабо влияют на их малоцикловую прочность. Несколько пониженную малоцикловую выносливость показывают титановые сплавы с замедленным охлаждением при развитии структурной неоднородности. Существенное влияние на малоцикловую прочность титановых сплавов оказывает поверхностное упрочнение. Так, обкатка образцов из сплава ВТЗ-1 [46] повышает их малоцикловую прочность на базе 5-10 циклов гладких образцов на 7%, а надрезанные на 24% (см. табл. 50). Долговечность гладких образцов при циклическом напряжении 95 кгс/мм* виброшлифование увеличивает на 30%, виброупрочнение - на 50%, а гидродро-беструй - на 70%. Обкатка роликом надреза практически полностью может нейтрализовать его действие как концентратора напряжений. Таким образом, упрочнение поверхности титановых сплавов является наиболее эффективным методом повышения их малоцикловой прочности. Неблагоприятная поверхностная обработка (например, пескоструй или некоторые режимы ЭХО) может понизить малоцикловую усталость титановых сплавов. Частота циклов при испытании на воздухе слабо влияет на усталостные характеристики титановых сплавов при малоцикловом нагружении; малоцикловая выносливость несколько понижается (на 5% по напряжениям) при уменьшении частоты с 2-3 о 0,5 цикл/мин. Исключительно своеобразным оказалось поведение титановых сплавов при малоцикловом нагружении и воздействии коррозионной среды. Известно, что титановые сплавы обладают высокой коррозионной стойкостью в большинстве природных сред (вода и растворы нейтральных солей). Крайне слабо влияет коррозионная среда и при многоцикловых усталостных испытаниях (см. п. 3). В то же время рядом исследований выявлены случаи сильного понижения малоцикловой усталости высокопрочных титановых сплавов под воздействием коррозионной среды. Удалось установить определенные закономерности влияния коррозионной среды на малоцикловую усталость титановых сплавов. Основная коррозионная среда, в которой проводились исследования, - это

10 10 10 WNAJKmi Рис. 80. Испытание на малоцикловую усталость прн изгибе гладких образцов из титановых сплавов на воздухе (о -О) и в 3%-ном растворе NaCl ( - ): О-О - ВТ1-1; Д-д - ТСБ; - ВТЗ-1 водопроводная вода и 3%-ный водный раствор поваренной соли. Было установлено, что технически чистый титан практически не снижает свою малоцикловую прочность как при испытании гладких, так и надрезанных образцов (30, 44]. Практически не чувствительными к коррозионной среде при малоцикловом нагружении оказались многие сплавы средней прочности, легированные небольшим количеством алюминия (до -2%) и Р-стабилизаторами (V, Ni и др.). Для всех испытанных титановых сплаВов не удается выявить понижение малоцикловой выносливости под воздействием коррозионной среды (3%-ный раствор NaCl) при испытании гладких образцов или при малом коэффициенте концентрации напряжений [30, 44, 22]. Коррозионно-усталостная прочность титановых сплавов выявляется в области ограниченной долговечности только при испытании надрезанных образцов и тем в большей степени, чем выше коэффициент концентрации напряжений и выше уровень циклических напряжений. Наиболее существенно зависит величина малоцикловой выносливости тита- новых сплавов в коррозионной среде от содержания в них алюминия. При содержании в сплавах алюминия более 2%, как правило, появляется коррозионная чувствительность; при 6% алюминия и более сплавы имеют очень низкую малоцикловую выносливость в коррозионной среде. Характерно, что добавка в сплавы р-стабилизаторов и появление в структуре остаточной Р-фазы резко снижает коррозионную чувствительность; поэтому различные сплавы на основе титана проявляют разную чувстви-  N. пимы Рис. 81. Испытание на малоцикловую усталость при изгибе надрезанных образцов нз титановых сплавов на воздухе (полые значки) и в 3%-ном растворе NaCl (залитые значки): д д BT1-1; О-О - Ti-4AI; П-П - ВТЗ-1 тельность к коррозионной среде. К этому следует добавить, что на коррозионную чувствительность при малоцикловых нагружениях сильное влияние оказывают и технологические примеси, содержащиеся в титановых сплавах (кислород, азот, углерод, кремний). Как правило, эти примеси усиливают коррозионную чувствительность. Если при испытании на воздухе структурное состояние сплава, его термическая обработка и частота циклов мало оказывают влияния на малоцикловую выносливость, то при испытании в коррозионной среде эти факторы приобретают серьезное значение. Уменьшение частоты нагружения уже приводит к снижению коррозионной чувствительности. Очень вредной оказывается термическая обработка с медленным охлаждением [44] или применение низкотемпературного старения. На рис. 80 и 81 представлены некоторые характерные данные по влиянию коррозионной среды на малоцикловую усталость титановых сплавов. 5. Влияние качества и состояния поверхности Состояние поверхностных слоев металла при его циклическом нагружении имеет принципиальное значение, так как по современным представлениям [31 ] именно в поверхностных слоях из-за их физической неравноценности с основным объемом металла происходят первые пластические деформации, приводящие к усталостным трещинам. Чувствительность титановых сплавов к неровностям поверхности так же, как и к ее дефектам (трещины, острые царапины, забоины и,т. д.), можно оценить по чувствительности к концентраторам напряжений (см. п. 1). Опыт усталостных испытаний показал, что в этом отношении титан близок к стали. Каких-либо отклонений от обычных закономерностей у титановых сплавов в этом отношении не обнаружено, В наибольшей степени чувствительны к шероховатости поверхности высокопрочные титановые сплавы, в наименьшей степени - технически чистый титан. Влияние технологии обработки резанием. Уже первые исследования титановых сплавов показали, что в зависимости от характера их обработки резанием усталостная прочность может сильно изменяться. Было выявлено, что после абразивной шлифовки, особенно при форсированных режимах, титановые сплавы показывают наиболее низкие значения усталостной прочности и, наоборот, механическая обработка точением лезвийным инструментом при низких скоростях резания и снятием небольшой стружки при чистовой обработке с последующей ручной полировкой тонкой шкуркой дает самые высокие значения усталостной прочности. Разница в определяемых пределах выносливости для этих двух видов обработки для одних и тех же титановых сплавов может быть двух- и даже трехкратной. Большинство исследователей неблагоприятное влияние шлифовки на усталостную прочность объясняло созданием в поверхностном слое высоких растягивающих напряжений [40, 21 ]. Обстоятельное исследование причин понижения усталостной прочности после абразивной шлифовки произведено Л. А. Глик-маном и Л. М. Фейгиным [21 ]. Для исследования был взят титановый сплав с 4,5А1 (типа ВТ5), усталостные испытания проводились круговым изгибом гладких цилиндрических образцов диаметром рабочей части 7,5 мм. Часть образцов на конечной стадии изготовления шлифовалась на воздухе или в аргоне кругом ЭБ60СМ1К при частоте вращения круга 2000 об/миН и подаче 0,1 мм, охлаждение давалось минимальным (для исключения коробления образцов); другая часть образцов изготавливалась точением с тщательной полировкой наждачной бумагой до шероховатости поверхности V 8. Шлифованные образцы по партиям подвергались дополнительной обработке с целью снятия остаточных напряжений или тонкого поверхностного слоя. На каждый вариант испытывали по нескольку партий образцов с целью проверки однозначности получаемых данных. Результаты исследования представлены на рис. 82. Как видно из представленной диаграммы, шлифованные образцы по сравнению с точеными и полированными образцами устойчиво имели на -25% ниже усталостную прочность. Защита зоны шлифовки аргоном не изменила низкие значения усталостной прочности; следовательно, основная причина понижения усталостной прочности после шлифовки - не результат химического взаимодействия поверхности 1 г 3 4 5 6 Обработка поверхности Рис. 82. Результаты испытаний на усталость при различной обработке рабочей части образцов: / - токарная обработка с ручной полировкой шкуркой; 2 - шлифовка абразивным кругом (ШАК); 3 - ШАК в струе аргона; 4 - ШАК и травление в кислоте; 5 - ШАК и отпуск в аргоне 660° С - 1,5 ч; 5- ШАК с последующим снятием поверхностного слоя химическим полированием С воздухом. Практически не повысились низкие значения усталостной прочности и после того, как шлифованные образцы были отожжены (650° С- 1,5 ч) в аргоне, в результате чего остаточные поверхностные напряжения должны практически полностью сняться. Таким образом, растягивающие поверхностные напряжения также в данном случае не являются главной причиной понижения усталостной прочности. Кстати, неоднократные специальные проверки действия поверхностных растягивающих напряжений на предел усталости титановых сплавов привели к выводу, что сами по себе растягивающие напряжения могут снизить предел усталости на гладких образцах не более чем на 10%, даже при высокой величине остаточных напряжений [21]. Из рис. 82 также видно, что только снятие поверхностного слоя, и то не любым способом, может исключить вредное действие шлифовки на усталостную прочность. В работе [21] было установлено, что при принятых режимах абразивной шлифовки для вос-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |