|

|

|

|

Навигация

Популярное

|

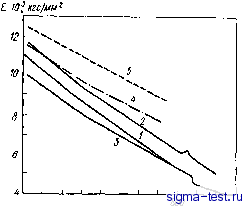

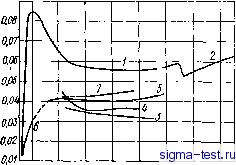

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 чиняются общим закономерностям рекристаллизации металлов и сплавов. Наиболее значительное повышение температуры рекристаллизации наблюдается при увеличении содержания алюминия в сплаве [4]. Так, изменение содержания алюминия от О до 5% повышает температуру начала рекристаллизации на 100° С, увеличивает температурный интервал рекристаллизации и сме-    Рис. 5. Микроструктура а-сплава (а), бетированного а-сплава (б) и а + Р-сплава (е) после низкотемпературной деформации и рекристаллизационного отжига, ХЗОО щает критическую степень деформации в область больших величин относительного обжатия. Олово и цирконий, а также небольшие добавки р-стабилизаторов не оказывают существенного влияния на указанные характеристики рекристаллизации [78]. Однако при значительном содержании Р-стабилизаторов (в а + р-сплавах) частички р-фазы тормозят рост а-зерен. Поэтому при одинаковых режимах ковки и отжига микроструктура после рекристаллизационного отжига у а + р-сплавов всегда дисперснее, чем у а-сплавов (рис. 5, б, ё). У а-сплавов процесс рекристаллизации наиболее полно и быстро проходит при температурах, близких температуре а -> а + р-превращения, у двухфазных сплавов - при температуре на 30-50° С ниже превращения а + р - р. Исходя из этого, по известным критическим точкам можно ориентировочно определить температуру рекристаллизационного отжига а- и а -f р-сплавов. р-сплавы, в отличие от а- и а + р-сплавов, не имеют полиморфного превращения, поэтому при отжиге в них не могут возникать пластинчатые, корзинчатые и тому подобные типы микроструктуры. В чистом виде рекристаллизация у р-сплавов происходит при температурах выше температурной области старения (распада р-раствора) - 750-800° С. Отжиг при 850-900° приводит к образованию полиэдрических равноосных зерен, величина которых резко увеличивается при повышении температуры выше 950 С. Изложенное, конечно, не исчерпывает всего богатства и разнообразия типов структур, которые могут быть получены в титановых сплавах. Однако рассмотренные выше структуры с точки зрения сочетания механических свойств представляют две крайности: оптимальный уровень свойств обеспечивается при наличии мелкозернистой, рекристаллизованной структуры; более неблагоприятные свойства наблюдаются на материале с Р-превращен-ной структурой. К достижению структуры первого типа стремятся все технологи-изготовители полуфабрикатов, однако получить ее возможно лишь на относительно мелких изделиях (прутки, поковки, штамповки, холоднокатаные трубы, тонкие листы и т. п.). Второй тип структуры характерен для отливок, многотонных поковок, толстых плит, а также металла перегретого до Р-области и подвергнутого затем медленному охлаждению. Возможный диапазон механических свойств того или иного сплава наиболее полно описывается его свойствами в указанных структурных состояниях. Поэтому в дальнейшем рассмотрение механи- , ческих характеристик сплавов будет производиться применительно к двум типам структуры - мелкозернистой (рекристаллизованной) и крупнозернистой перекристаллизованной, с грубо-пластинчатым внутренним строением (Р-превращенной). 3. Физические свойства титановых сплавов Характеристики упругости. Величина характеристик упругости находится в прямой связи с величиной периода кристаллической решетки и силой межатомной связи. У титана параметры кристаллической решетки больше, чем у железа, а энергия, приходящаяся на одну межатомную связь, - меньше, что и предопределяет пониженные, по сравнению с железом, значения характеристик упругости: модуль нормальной упругости титана составляет -11 200 кгс/мм. У титана наблюдается заметная анизотропия модуля нормальной упругости, так как период кристаллической решетки вдачь оси с существенно больше, чем в поперечном направлении. По данным Флауэрса и ОБрайена, значения констант упругости в разных кристаллографических направлениях могут различаться более чем в три раза (4,67-10 дин/см и 15,4-10 дин/см) [1421. В поликристаллических агрегатах значения упругих характеристик усредняются. В отдельных случаях анизотропия проявляется и в реальных полуфабрикатах. В тонколистовых сильно текстурованных изделиях было обнаружено, что значения модуля нормальной упругости в направлении, параллельном оси с, примерно в 1,5 раза меньше, чем в перпендикулярном ей направлении (10,0-10 и 14,5-10 дин/см соответственно). На модуль нормальной упругости могут оказывать заметное влияние и примесные элементы из числа тех, которые уменьшают параметры кристаллической решетки а-титана: кислород, азот, углерод. Для инженерных расчетов можно принимать указанное выше значение модуля нормальной упругости титана Е = == 11 200 кгс/мм. Однако в тех случаях, когда величина упругих характеристик имеет особо важное значение для конструкции, а применяются изделия неизбежно текстурованные (тонкие мембраны и другие элементы приборной техники), целесообразна индивидуальная оценка анизотропии модуля нормальной упругости в каждом конкретном случае. Модуль сдвига G зависит от текстуры и содержания примесей так же, как и модуль нормальной упругости. При определении упругих свойств радиотехническим методом модулю нормальной упругости И 200 кгс/мм соответствует модуль сдвига, равный 4100 кгс/мм; отсюда коэффициент Пуассона равен 0,32. Легирующие элементы так же, как и примеси, изменяют величину характеристик упругости титана: а-стабилизаторы, как правило, повышают модуль нормальной упругости, влияние Р-стаби-лизирующих элементов сложнее и зависит от термической обработки. Из данных [18, 105] следует, что алюминий, подобно кислороду, азоту и углероду, повышает модуль нормальной упругости: введение 6% (по массе) алюминия повышает модуль нормальной упругости титана на 8-10%. Легирование цирконием и оловом мало, но закономерно снижает модуль нормальной упругости. Ванадий, ниобий, молибден уменьшают модуль нормальной упругости отожженных титановых сплавов. Модуль нормальной упругости Р-сплавов с ванадием, ниобием и молибденом находится в пределах примерно от 8 ООО до 10 ООО кгс/мм. При совместном легировании а- и Р-стабилизаторами характер влияния легирующих элементов на характеристики упругости титановых сплавов может отличать-ся от их влияния в бинарных системах. Однако в общем случае у сплавов с суммарным содержанием легирующих элементов не более 10-15% имеет место аддитивность влияния легирования. Повышение модуля упругости при введении алюминия обычно компенсируется снижением его из-за присутствия Р-стабилизаторов, поэтому разница характеристик упругости у различных сплавов невелика, В частности, у серийных сплавов величина Е находится в пределах от il ООО кгс/мм у ВТ1-0 до 12 500 кгс/мм у сплавов марок АТ4, ВТ6 и др. При нагреве и охлаждении в пределах а-состояния титан не испытывает каких-либо превращений. Поэтому при повышении температуры модуль нормальной упругости снижается практически прямолинейно. Тем не менее, измерения в широком интервале температур позволили авторам работы [105] обнаружить перегиб на температурной зависимости модуля нормальной упругости (рис. 6) при температуре около 0,3 - (300°С). Подобный перегиб наблюдается и на температурной зависимости модуля нормальной упругости циркония. Контрольные измерения, проведенные авторами, подтвердили наличие перегиба и при использовании титана высокой степени чистоты (кривая /). Температурный коэффициент Е/Т в интервале 20-300° С составляет 7,78 и 6,44 - в интервале от 300 до 800° С. У сплавов титана, находящихся в отожженном состоянии, модуль нормальной упругости при повышении температуры также уменьшается. При этом перегиб при 300° С наблюдается у малолегированных сплавов, в частности у сплавов с 2,8А1 и 1,67V, но отсутствует у более легированного сплава - с 5,5А1 и 1,95V. Уменьшается также и темрературный коэффициент зависимости Е = f (Г), В частности, у сплава ПТ-ЗВ величина Е/Т составляет 5,3. Таким образом, при легировании изменяется как значение модуля нормальной упругости при комнатной температуре, так и температурный коэффициент изменения модуля. Теплопроводность. Температурная зависимость коэффициента теплопроводности нелегированного титана по данным работ [42,55, 111, 123, 126] приведена на рис. 7. У высокочистого поликристаллического титана изменение коэффициента теплопроводности в широком интервале температур (кривая /) имеет вид, характерный для других металлов с электронной проводимостью. Данные, полученные в работе [126] для низких и средних температур (кривая /), хорошо стыкуются с данными работы [123] (кривая 2) для высоких температур. Совокупность кривых / и 2 образует, таким образом, общий вид температурной зависимости коэффициента теплопроводности в широком интервале температур - от криогенных до -(-1150° С. В области рабочих температур большинства теплообменных агрегатов (20-400° С) коэффициент теплопроводности титана составляет 0,057-0,055 кал/(см-с-°С), что примерно в 3 раза меньше теплопроводности железа, в 16 раз меньше теплопроводности меди и близко к теплопроводности нержавеющих сталей аустенитного класса. Темп снижения теплопроводности у титанй при повышении температуры в данном интервале меньше, чем, например, у железа, у которого при переходе от 20 к 400°С коэффициент теплопроводности уменьшается от 0,157 до 0,107 кал/(см-с-°С), т. е. в 1,5 раза.  Рис. 6. Температурная зависимость модуля нормальной упругости йодид-ного (/) и технического (2) титана, циркония (5) по данным [105] и сплавов Т1 - 2,8А1 - 1,67V (4); Ti - 5,5AI - i,95V (5) О гоо т 600 1000 t,c к,ш/(смс °с) Рис. 7. Температурная зависимость коэффициента теплопроводности титана по данным различных авторов: / - Шб]. 2 - [123] 3 ~ [55] - [111], 5 - [126], 6 - [123], 7 - [42]  -200 О 200 т 600 800 юоо mt.c к, кал/(см с-с°С) 0,06 0,02

гоо т Рис. 8. Влияние температуры на коэффициент теплопроводности сплавов титана с алюминием: / - Til-0, 2 - Ti-1,5AI, 3 - Ti -4,1A1, 4 - Ti -4,5 - 5,0A1 m t;c примеси существенно снижают теплопроводность титана (кривые 5, 4 по данным [111, 551). Коэффициент теплопроводности производимого в настоящее время титана марки ВТ1-00 составляет 0,045-0,046 кал/(см-с-°С), при повышении температуры несколько увеличивается. При инженерных расчетах конструкций, работающих в интервале 20-400° С, коэффициент теплопроводности титана целесообразно принимать равным 0,041 - 0,043 кал/(см-с-°С). При легировании так же, как и при увеличении содержания примесей, теплопроводность титана, как правило, уменьшается. На рис. 8 показано влияние алюминия на теплопроводность титана при различных температурах по данным [42]. В области средних температур (100-500° С) уже первые порции алюминия (1,5-2,5% по массе) вызывают значительное уменьшение коэффициента теплопроводности (примерно на 30% при 150° С). Дальнейшее увеличение содержания алюминия сопровождается еще большим снижением коэффициента теплопроводности. Однако у сплава с содержанием алюминия тэколо 5% теплопроводность оказывается выше, чем у менее легированных сплавов. При нагреве теплопроводность сплавов, как и чистого титана, увеличивается. Уже при 500-600°С теплопроводность сплавов становится близкой к теплопроводности нелегированного титана, а при более высоких температурах в ряде случаев даже превышает ее. По данным [42], цирконий незначительно влияет на теплопроводность сплавов. Добавки 3-3,5% циркония к сплавам с 2,0 и 4,1 % алюминия снижают их теплопроводность при средних температурах не более чем на 2-3%. При высоких температурах уменьшение теплопроводности несколько больше, но даже и в этом случае ее снижение не более чем на 10-12%. Отрицательное влияние олова более значительно, чем влияние алюминия: добавка 2% олова снижает теплопроводность титана при 200° С больше чем на 40%. В присутствии алюминия олово уменьшает теплопроводность сплавов в меньшей степени: так, введение 5,5% олова в сплав с 2,0% алюминия приводит к снижению его теплопроводности на 12-14%. Замена циркония на олово в более сложных сплавах (например, в сплаве Ti-3,8А1-2,2Си-2,4Zr) также снижает его теплопроводность. Добавки относительно малых количеств -стабилизирующих элементов (1,5Мо или 0,9V+0,6Mo) к сплаву с 4% алюминия приводит к некоторому повышению его теплопроводности при средних температурах. Однако дальнейшее увеличение содержания Р-стабилизаторов (в частности, до l,9V+l,lMo или 2,6V+ -\- 1,5Мо) сопровождается снижением теплопроводности сплава титана с алюминием. При высоких температурах добавки Р-ста-билизаторов только снижают теплопроводность титан-алюминиевых сплавов. Таким образом, можно заключить, что появление в заметных количествах Р-фазы из-за повышенного количества Р-стабилизаторов приводит к уменьшению теплопроводности

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |