|

|

|

|

Навигация

Популярное

|

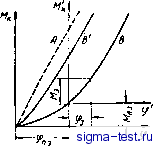

Публикации «Сигма-Тест» Передачи проволочными валами 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 [ 33 ] 34 35 36 37 38 ЭТОГО, относительные повороты проволок при переходе от внутренней стороны изгиба к наружной + - -W-iii. (20) где А, - угол относительного поворота проволок при переходе от внутренней стороны изгиба к наружной; Лх и -шаг витка внешнего и внутреннего слоев контактной пары вала с прямолинейной осью. По расчету углы Я получаются в пределах от 0°20 до 1°. Эти угловые смещения являются причиной износа проволок в точках контакта, вызывающего появление межслойных зазоров. Примерный расчет показывает, что для приборных валов межслойные зазоры порядка 0,001 мм вызывают появление углов закручивания, выражающихся десятками градусов. Представление о внутреннем износе вала можно получить на основе испытаний, по результатам которых строится ряд кривых ф = /№, где ф° - угол закручивания вала; M - крутящий момент. Каждая из кривых строится по истечении определенного числа циклов (оборотов) обкатки вала. Вторичной обработкой кривых можно получить зависимость ф1 = ф. где - число циклов обкатки вала. Зависимость (5) строится при фиксированном значении крутящего момента М, соответствующем эксплуатационному крутящему моменту. Она характеризует процесс внутреннего износа вала. Коэффициентом относительной износостойкости (внутренней) двух валов /С может служить величину, обратная отношению разностей между углами закручи вания этих валов после и до обкатки /(1-п = ф1-ф (22) где ф, фо - углы закручивания первого и второго валов до обкатки; (f, ф -углы закручивания первого и второго валов после обкатки. Особо оговаривается число циклов обкатки и величина крутящего момента, при котором производится замер угла закручивания. Внешний износ гибкого вала [4] Сущность внешнего износа гибкого вала заключается в истирании проволок внешнего слоя в результате их трения о броню (23) где т - характеристика относительной износостойкости однородно изогнутого участка вала; V - количество материала, подлежащего истиранию до полного условного износа (износа проволок наполовину) однородно изогнутого участка, в мм\ А - работа сил трения на поверхности износа однородно изогнутого участка в единицу времени в кГмм/сек; ti - к. п. д. однородно изогнутого участка вала; L - длина однородно изогнутого участка вала в мм. Сравнительную ориентировочную оценку относительной износостойкости двух валов на участках, изогнутых по минимальным радиусам кривизны, можно получить по формуле К - 1 - Тп Dndn (24) где Кп, 1 - расчетный коэффициент относительной износостойкости или долговечности по износу п-го вала по отношению к износу первого вала; п и I -индексы, относящиеся к сравниваемым валам. Исходным или основным удобно считать вал, средняя долговечность которого в часах при данных условиях работы известна. Это дает возможность произвести также приблизительную оценку долговечности другого вала в часах. Условия (смазка, скорость вращения, длина изогнутого участка вала и т. п.), при которых определяются величины T)i и т) , должны быть одинаковыми. В противном случае нужно произвести необходимые перерасчеты, но тогда точность оценки еще более снижается, или оценка вообще становится невозможной. ТОЧНОСТЬ ПРИВОДА УПРАВЛЕНИЯ С ГИБКИМ ВАЛОМ [1], [4] Вследствие малой крутильной жесткости гибкий вал вводит в привод весьма значительную систематическую первичную ошибку Сумма систематической и предельной ошибок должна быть меньше заданной величины, зависящей от необходимой точности регулирования управляемого объекта. Предельная ошибка положения может быть уменьшена введением промежуточных передач в привод, т. е. путем уменьшения крутящего момента, нагружающего вал, а также путем уменьшения угла закручивания вала, т. е. увеличения его крутильной жесткости в диапазоне рабочих нагрузок. Расчеты, произведенные по формуле (18), показывают, что путем навивки проволок под натяжением угол закручивания вала при рабочих нагрузках может быть уменьшен на 15-50%. Если натяжение проволок при навивке таково, что контактные силы в точках соприкосновения слоев в нена-груженном валу будут близки к нулю, то характеристика крутильной жесткости будет иметь типичный характер 1 Первичными ошибками механизма, которому принадлежит данное звено, называются отклонения расположений в звене элементов кинематических пар от идеальных положений. Ошибкой положения ведомого звена называется разница положений ведомых звеньев действительного и идеального механизмов, происшедшая от неточности механизма и положений ведущих звеньев. Предельной ошибкой положения ведомого звена называется максимальное возможное отклонение ошибки положения ведомого звена от ее среднего значения. * Следует учитывать, что всюду речь идет о характеристиках крутильной жесткости в пределах эксплуатационных крутящих моментов, передаваемых валами. 79. Формулы для определения предельной ошибки положения управляемого элемента поивода и передаточных отношений промежуточных передач Схема привода расчетные формулы 1 = + -o-t или, принебрегая (g 4-f, получим А 62 t 2 s: й + 1 Схема привода с многоступенчатыми промежуточными передачами Примечания: 1. Обозначения: m - управляющий элемент схемы; - управляемый элемент схемы; 3 - гибкий вал; k - стрелка; /, 2, 4, 5 - зубчатые колеса; - предельная ошибка управляемого элемента п в град.; 1 - предельная ошибка положения, вызываемая 180° залручнааннем гибкого вала [%г = при использовании расчетных данных по углу закручивания - при использовании опыт- ных данных, приведенных табл. 63); I2 - предельная ошибка положения управляющего элемента т (l = - , где А -цена деления шкалы управляющего элемента; при наличии нониуса = -ту, где гг - число делений на шкале нониуса); 5i, Is - предельные ошибки зубчатых зацеплений 2-1 и 5-4 соответстаенно; - передаточное отношение зубчатого зацепления 5-4; - общее передаточное отношение передач механизма деления ошибки (передач, введенных после гибкого вала); 25 - сумма квадратов первичных ошибок механизма деления ошибки (передач, введенных после гибкого вала); - сумма квад- ратов первичных ошибок передач, аведенных до гибкого вала. 2. Характерные случаи введения промежуточных передач1приве-дены на эскизах табл. 74 и 75.  кривой контактных деформаций (кривая В на фиг. 70) при контактной силе, возрастающей от нулевого (или близкого к нулевому) значения ее. Разность абсцисс между кривыми В и А представляет собой дополнительный угол закручивания вала в результате контактных деформаций в. точках соприкосновения слоев. Кривая В выражается уравнением (14). Кривая (вернее прямая) А выражается первым членом уравнения (14) и соответствует характеристике крутильной жесткости вала без учета деформаций в местах контакта слоев. Вид линий, приближающихся к кривой В, должны иметь характеристики крутильной жесткости валов, прошедших термическую обработку при достаточно высокой температуре нагрева и длительной выдержке. При навивке валов со значительным натяжением проволок в начальный момент нагружения вала уже имеются контактные деформации, являющиеся результатом действия контактных сил, вызванных натяжением проволок при навивке. Вид кривой остается тем же, однако смещается начало координат (см. оси координат М; ф на фиг. 70). Смещение начала координат по кривой В зависит от величины предварительных контактных сил, т. е. от величины натяжения проволок при навивке. Совместив координатные оси Мк ; ф с осями М .; ф, получим характеристику крутильной жесткости для этого случая (кривая В на фиг. 70). Повышение натяжения проволок при навивке вала увеличивает его крутильную жесткость и приближает характеристику крутильной Фиг. 70. Кривые крутильной жесткости. А - при отсутствии сближения слоев; В - при наличии сближения слоев и нулевом значении предварительных контактных сил; В - при наличии предварительных контактных сил; п.а ит предварительной затяжки (закрутки); Ф 3 - угол предварительной закрутки вала, соответствующей моменту Л1 3; - момент, закручивающий предварительно закрученный вал; - угол закручивания предварительно закрученного вала, соответствующий моменту М . жестко(;ти к прямолинейцой, Навивка валов с заданным натяжением проволок представляет значительные трудности. Однако предварительное взаимное нажатие проволок одного слоя на проволоки другого, ведущее к увеличению крутильной жесткости гибкого вала, может быть получено путем предварительного закручивания вала на определенный угол, соответствующий моменту предварительной затяжки М (фиг. 70). Действие этого момента (в пересчете на частные моменты, действующие в контактных парах слоев вала) аналогично действию моментов M ji (см. формулу [18]). Таким образом, здесь по аналогии с валом, навитым с заданным натяжением проволок, смещается начало координат и соответственно уменьшается угол закручивания вала под воздействием момента рабочей нагрузки. Это явление аналогично увеличению жесткости подшипников качения при сборке их с предварительным натягом. На фиг. 71 показана конструкция привода управления при помощи предварительно закрученного вала. Помимо основного гибкого вала 8 в конструкцию введен точно такой же дополнительный гибкий вал 9, образующий с основным валом замкнутый контур (наконечник 3 - гибкий вал 8 -наконечник 14 -зубчатое колесо 12 - зубчатое колесо 13 - наконечник 15 - гибкий вал 9 - наконечник 2 - зубчатое колесо / - зубчатое колесо 4 - наконечник 3). Закрепив зубчатое колесо /, предварительно разъединенное с колесом 4, закручивают контур до получения момента М и затем замыкают его. Тогда закручивание вала будет проходить по кривой контактных деформаций в системе координат Мк ; Ф. В этом случае при нагружении вала, например моментом равнымЛ1 .д, угол закручивания фз будет в 2 с лишним раза меньше угла закруч[иван1А ф 3 обычного вала при закручивании его моментом такой же величины (фиг. 70). В контуре применены два вала с одинаковым направлением навивки внешнего слоя. Дополнительный вал не нагружается моментом рабочей нагрузки. Для уменьшения сопротивлений вал установлен в броне 6 на опорах качения (подшипниках 10), расстояние между которыми фиксируется при помощи дистанционных трубок или отрезков брони 7. Этот метод является надежным методом увеличения точности привода управления, но привод при этом значительно усложняется,

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |